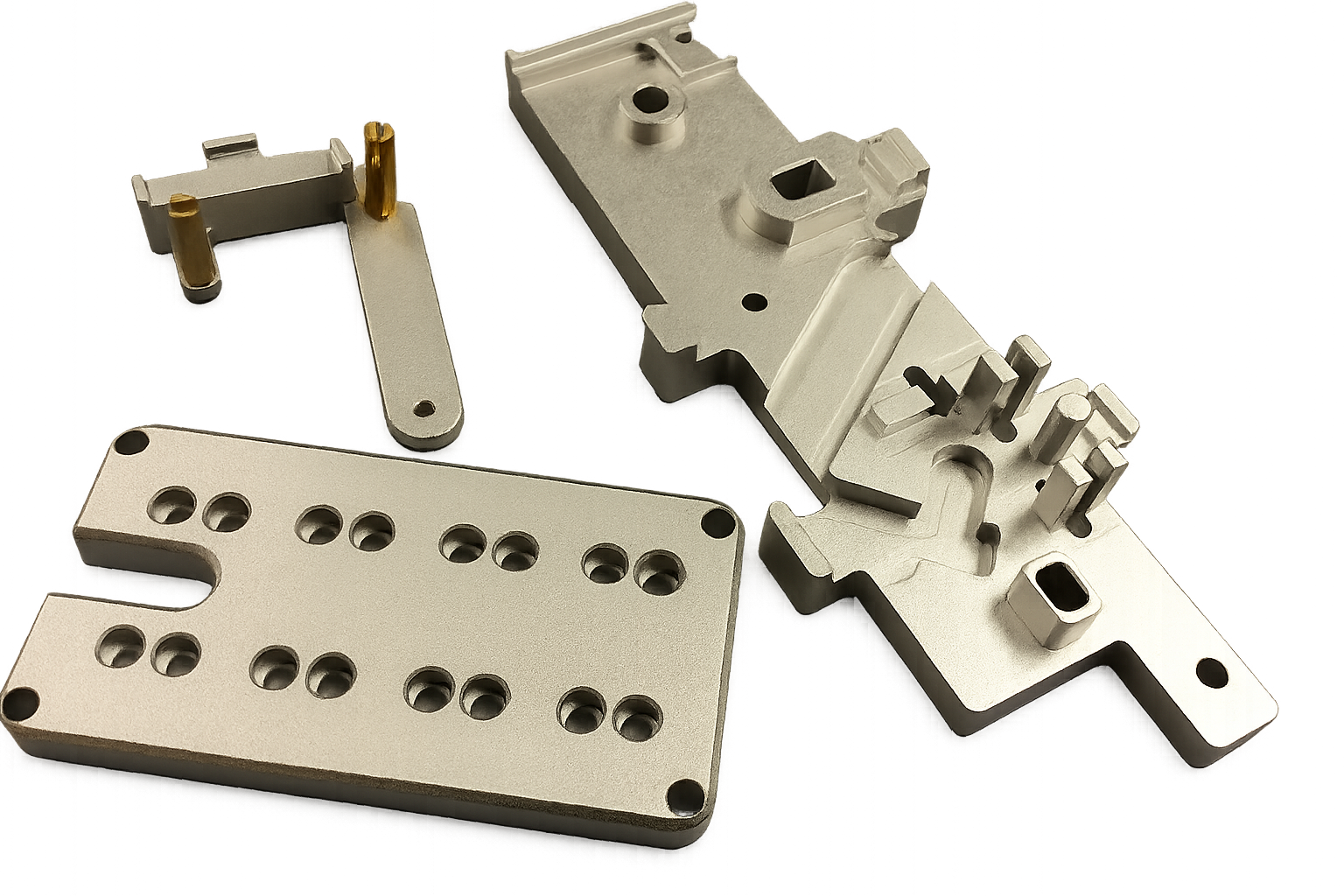

Casting da morire in alluminio è ampiamente favorito a causa del suo leggero, rapporto resistenza/peso, e facilità di produzione di componenti intricati. Tuttavia, La naturale suscettibilità dell'alluminio alla corrosione richiede misure proattive per mantenere le sue prestazioni e durabilità. L'implementazione di efficaci strategie di resistenza alla corrosione garantisce l'affidabilità a lungo termine dei componenti del cestino in ambienti esigenti.

Questa guida discute a fondo le tecniche essenziali per migliorare la resistenza alla corrosione nelle parti del fust di alluminio, Offrire preziosi approfondimenti ai produttori, Ingegneri, e decisori.

Rivestimenti protettivi per resistenza alla corrosione

La corrosione è una reazione chimica distruttiva tra superfici metalliche e fattori ambientali, portando al deterioramento e ridotta integrità strutturale. Per combattere questo problema, I produttori utilizzano rivestimenti protettivi che fungono da barriera, estendendo in modo significativo la durata del servizio di componenti in alluminio.

Tecniche di rivestimento chiave:

Verniciatura a polvere

Il rivestimento in polvere comporta l'applicazione di polvere secca sulla superficie dell'alluminio e la cura di calore. Crea un resistente, uniforme, e una finitura esteticamente piacevole che resiste al degrado ambientale. I vantaggi includono elevata resistenza chimica, durabilità, e flessibilità, rendendolo ideale per applicazioni automobilistiche ed esterne.

Galvanotecnica

Depositi elettroplativi un sottile, strato metallico protettivo: innovante nichel, cromo, o zinco: Onto la superficie dell'alluminio attraverso un processo elettrochimico. Questo metodo migliora significativamente la resistenza alla corrosione e migliora la resistenza all'usura, appeal estetico, e conduttività, in particolare in elettronica o applicazioni automobilistiche.

Anodizzazione

Anodizing è un trattamento elettrochimico che crea uno strato di ossido controllato sulle superfici in alluminio. Questo strato fornisce una protezione superiore contro la corrosione, abrasione, ed esposizione chimica. È altamente adatto per parti di precisione, recinti elettronici, e componenti decorativi grazie alla sua eccellente durata e versatilità estetica.

Progressi nella tecnologia di rivestimento protettivo

I recenti progressi includono nanocoatings, rivestimenti ceramici, e formulazioni ecologiche. Questi moderni rivestimenti offrono una resistenza eccezionale a condizioni meteorologiche estreme, sostanze chimiche, e abrasione, Migliorare ulteriormente la durata e la durata della vita delle parti in alluminio.

Mantenere l'integrità dei rivestimenti protettivi

L'efficacia dei rivestimenti protettivi dipende pesantemente dalla loro integrità. Garantire che i rivestimenti rimangano intatti per tutto il ciclo di vita della parte è fondamentale per la resistenza alla corrosione sostenuta.

Fattori che influenzano la durata del rivestimento:

Condizioni ambientali: Umidità, Esposizione ai raggi UV, temperature estreme, e il contatto chimico può deteriorare i rivestimenti.

Produzione e manipolazione: Pratiche di produzione errate, Scarsa conservazione, e una manipolazione impropria può danneggiare gli strati protettivi.

Metodi per mantenere l'integrità del rivestimento:

Gestione e conservazione adeguati: I componenti devono essere conservati e trasportati attentamente per prevenire danni meccanici o graffi.

Ispezioni regolari e manutenzione: Controlli di routine per le crepe, patatine, o il peeling nei rivestimenti sono cruciali per la diagnosi precoce e la bonifica, Vita componente significativamente prolungata.

Metodi di ispezione e test per la resistenza alla corrosione

La valutazione accurata della resistenza alla corrosione comporta ispezione e test sistematici. Questi metodi aiutano i produttori a valutare l'efficacia dei rivestimenti e identificare presto potenziali punti deboli.

Metodi di test primari:

Test di esposizione ambientale: I componenti subiscono condizioni ambientali simulate, come la nebbia salina (ASTM B117), Camere di umidità, o test di corrosione ciclica: prevedere le prestazioni del mondo reale.

Metodi di test secondari:

Esame di superficie: Le ispezioni microscopiche identificano i segni iniziali di corrosione o degradazione del rivestimento.

Valutazioni della proprietà materiale: Il test meccanico valuta la resistenza e la durata dopo l'esposizione, Aiutare a valutare le prestazioni del materiale in condizioni corrosive.

Fattori influenzanti:

Progettazione dei componenti: Le parti dovrebbero essere progettate per evitare i punti di ritenzione idrica, bordi affilati, e altre caratteristiche soggette a corrosione.

Selezione in lega: La scelta delle leghe di alluminio specificamente progettate per una maggiore resistenza alla corrosione è fondamentale.

Trattamenti superficiali: La scelta adeguata e l'applicazione dei rivestimenti possono migliorare drasticamente la resistenza alla corrosione.

Importanza di scegliere produttori di fusi in alluminio fidati

Collaborare con i produttori di fusione di stampo in alluminio rispettabili è fondamentale nel raggiungere una resistenza di corrosione ottimale. I produttori esperti comprendono e implementano le migliori pratiche del settore, Garantire output costantemente di alta qualità.

Standard professionali nella produzione

I produttori affidabili aderiscono rigorosamente agli standard di qualità (ISO 9001, IATF 16949), Garantire che le parti siano prodotte a specifiche esatte con difetti minimi.

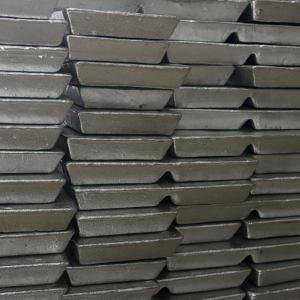

Vantaggi di leghe di alluminio di alta qualità

Leghe in alluminio specializzate con additivi come il silicio, rame, zinco, o il magnesio è specificamente progettato per resistere alla corrosione, Offrire prestazioni superiori in ambienti difficili.

Processi di produzione precisi e controllati

Processi di produzione avanzati garantiscono proprietà di materiale uniforme, minimizzare la porosità, e migliorare l'integrità microstrutturale, Tutto cruciale per mantenere la resistenza alla corrosione.

Tecniche di design e simulazione dello stampo

Il software avanzato di progettazione dello stampo e metodi di simulazione riducono difetti come la porosità, cavità di restringimento, e inclusioni, Aumentare ulteriormente la resistenza alla corrosione e la durata generale dei componenti.

Trattamenti post-cast

Trattamenti termici: Metodi come il trattamento termico della soluzione e l'invecchiamento migliorano le proprietà meccaniche e la resistenza alla corrosione.

Trattamenti superficiali: Tecniche come anodizzanti, cromatico, e il rivestimento in polvere migliora significativamente le proprietà protettive delle superfici in alluminio.

Controllo e test di qualità

I produttori affermati utilizzano rigorosi protocolli di controllo di qualità, tra cui ispezioni regolari e test di resistenza alla corrosione, garantendo solo di alta qualità, I componenti senza difetti raggiungono i clienti.

Conclusione e takeaway chiave

Il miglioramento della resistenza alla corrosione nelle parti di fusione in alluminio comporta strategie proattive in ogni fase di produzione, dalla progettazione e dalla selezione della lega per l'applicazione di rivestimento protettivo e un meticoloso controllo di qualità.

Strategie chiave per una maggiore resistenza alla corrosione:

Selezione in lega adeguata: Usa leghe su misura per la resistenza alla corrosione.

Rivestimenti protettivi e trattamenti superficiali: Applicare regolarmente e mantenere strati protettivi adeguati.

Processi di produzione controllati: Garantire una qualità costante e difetti ridotti attraverso un rigoroso controllo del processo.

Ispezione e manutenzione di routine: Ispezionare e mantenere regolarmente rivestimenti e superfici per affrontare prontamente i problemi.

Vigilanza continua:

La prevenzione della corrosione è un impegno in corso. I produttori dovrebbero monitorare continuamente i fattori ambientali, Adotta nuove tecnologie e soluzioni di rivestimento, e rimanere proattivi nell'implementazione di strategie preventive.

Seguendo queste linee guida dettagliate, I componenti in alluminio esercitati possono ottenere una resistenza di corrosione superiore, Garantire prestazioni migliorate, affidabilità, e longevità in diverse applicazioni.

Per saperne di più:

Finiture della superficie protettiva per la fusione

Muore casting stampo design elementi essenziali