El moldeo por inyección es uno de los procesos de fabricación más utilizados para producir componentes de plástico en grandes cantidades con alta precisión. Desde electrónica de consumo y piezas de automóviles hasta dispositivos médicos y maquinas empacadoras, El moldeo por inyección permite la producción rentable a escala.

Un factor clave que determina el éxito de este proceso es el tipo de molde de inyección utilizado. Diferentes categorías de moho, basadas en el sistema de alimentación, número de caries, placas de molde, y mecanismos especiales como desenroscar, influir directamente en la velocidad de producción, calidad del producto, eficiencia de material, y costos de herramientas.

Este artículo proporciona una guía completa para el Tipos de moldes de inyección, sus componentes, beneficios, y aplicaciones industriales, Ayudar a los ingenieros y fabricantes a tomar decisiones informadas al seleccionar herramientas de moho.

¿Qué son los moldes de inyección de plástico??

Los moldes de inyección de plástico son herramientas de ingeniería de precisión utilizadas para dar forma al plástico fundido en las partes deseadas durante el proceso de moldeo por inyección. Estos moldes están hechos generalmente de endurecidos acero o aluminio, dependiendo de la durabilidad requerida, volumen de producción, y presupuesto.

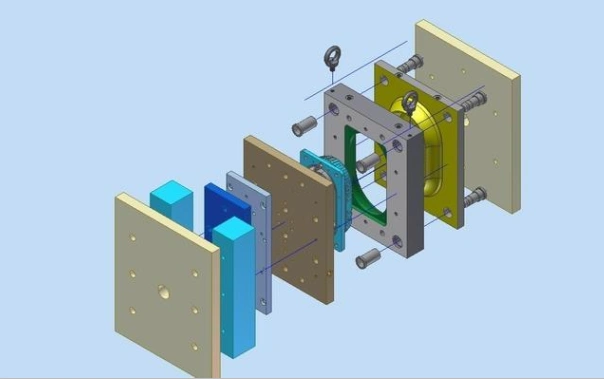

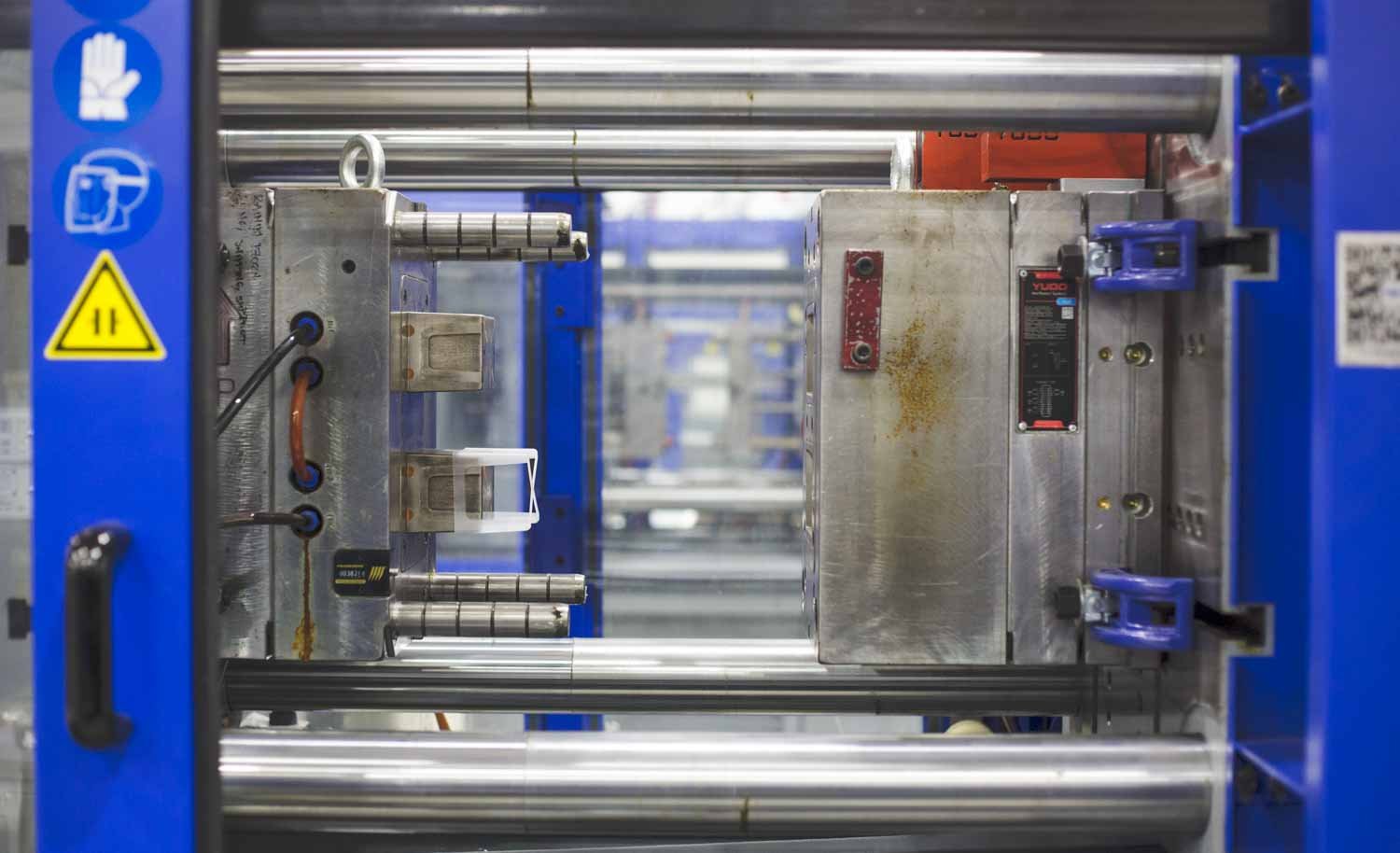

Cada molde consta de dos mitades:

Moho fijo (mitad estacionaria): Montado en la platina estacionaria de la máquina de moldeo.

Moho en movimiento (mitad dinámica): Montado en la platina móvil, habilitando la apertura del molde y la expulsión de la pieza.

Cuando se cierran las dos mitades, forman una cavidad en la que se inyecta plástico fundido a alta presión. Una vez enfriado y solidificado, El molde se abre, Liberando el producto terminado.

Componentes de herramientas de inyección de plástico

El diseño de un molde de inyección es complejo, con cada componente que sirve un papel específico para garantizar una producción suave y una calidad consistente.

Guía pines y bujes: Mantener una alineación precisa entre las mitades de moho durante los ciclos de apertura y cierre.

Sistema de sprue y corredor: Canales que entregan plástico fundido desde la boquilla de la máquina a las cavidades de moho.

Puerta: El punto de entrada donde el plástico fluye hacia la cavidad. Los tipos de puerta comunes incluyen:

Puerta de borde -Lo mejor para piezas planas y moldes de dos placas.

Subterránea - Recortado automáticamente y flexible en la colocación.

Puerta de punta caliente - Ideal para formas cónicas o redondas que requieren un flujo uniforme.

Puerta directa/sprue -Usado en moldes de una sola cavidad para la resistencia y la simplicidad.

Anillo de ubicación: Asegura la alineación adecuada del moho con la boquilla de la máquina.

Cavidad y núcleo del molde: La forma negativa del producto final; múltiples cavidades permiten una mayor productividad.

Pins eyectores y placa de eyector: Empuje las piezas terminadas fuera del molde después de enfriar.

Volumen de disparos: La cantidad precisa de plástico fundido requerido para llenar la cavidad.

Placas de sujeción: Asegure el molde a la máquina de moldeo por inyección.

Comprender estos elementos es crítico, ya que incluso pequeñas desviaciones en el diseño pueden conducir a defectos de moldeo como la deformación, marcas de fregadero, o imprecisiones dimensionales.

Tipos de clasificación de molde de inyección

A. Basado en el sistema de alimentación

El sistema de alimentación define cómo el plástico fundido fluye desde la boquilla de la máquina hacia la cavidad.

Molde de inyección de corredores calientes

Utiliza corredores con calefacción para mantener el plástico fundido dentro del colector.

Ventajas: Ciclos más rápidos, desperdicio mínimo, No hay necesidad de regresar a los corredores, Excelente para la producción de alto volumen.

Desventajas: Altos costos de herramientas y mantenimiento, limpieza compleja, dificultades con los cambios de color/material, riesgo de degradación para plásticos sensibles al calor.

Aplicaciones: De alta precisión, Producción de múltiples cavidades como componentes médicos, embalaje, y electrónica de consumo.

Molde de inyección de corredor frío

Los corredores no tienen calefacción, y el exceso de material se solidifica con cada ciclo.

Ventajas: Costo de herramientas más bajos, Mantenimiento fácil, compatibilidad de material versátil, Cambios de color más fáciles.

Desventajas: Desechos materiales más altos, necesidad de anhelar corredores, Velocidad de producción más lenta.

Aplicaciones: Adecuado para la producción y creación de prototipos de menor costo.

Molde de corredor aislado

Combina las características de los moldes de corredores fríos con calentamiento parcial para mantener el plástico fundido.

Ventajas: Menos costoso que los corredores calientes, permite cambios de material más rápidos, Sistema de control más simple.

Desventajas: Limitado a ciertos materiales, No es adecuado para plásticos de alto rendimiento.

Aplicaciones: Producción de volumen medio que requiere equilibrio entre costo y eficiencia.

B. Basado en la cantidad de caries

Molde de inyección de una sola cavidad

Produce una parte por ciclo.

Ventajas: Costo de herramientas más bajos, Control de procesos más fácil, confiable para carreras de bajo volumen.

Contras: Tasa de producción más lenta, mayor costo por unidad.

Casos de uso: Creación de prototipos, fabricación a pequeña escala, piezas de precisión.

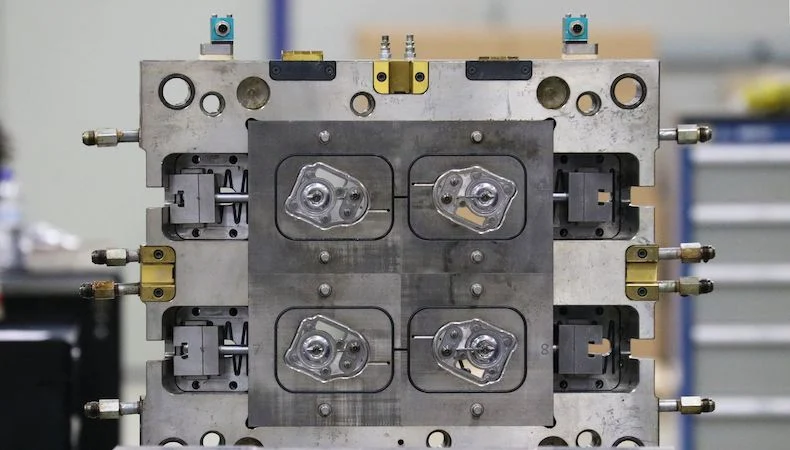

Molde de inyección de múltiples cavidades

Produce múltiples partes idénticas en cada ciclo.

Ventajas: Mayor eficiencia, costo reducido por unidad, Producción en masa más rápida.

Contras: Inversión inicial más alta de herramientas, Requiere capacidad de máquina avanzada.

Casos de uso: Piezas de automóviles, bienes de consumo, artículos de embalaje.

Molde de inyección familiar

Múltiples cavidades diseñadas para producir piezas diferentes pero relacionadas en un ciclo.

Ventajas: Reduce el tiempo de producción total y el costo, Útil para asambleas.

Contras: Limitado a piezas hechas del mismo material y color, mayor complejidad.

Casos de uso: Componentes de izquierda-derecha, conjuntos de productos como carcasas con tapas a juego.

C. Basado en placa de moho

Molde de inyección de dos platos

Diseño más simple y común con una línea de separación.

Ventajas: Bajo costo de herramientas, construcción sencilla.

Contras: Requerido la eliminación del corredor manual en configuraciones de corredores en frío.

Casos de uso: En pequeña escala, moldura de uso general.

Molde de inyección de tres platos

Incluye una placa de stripper adicional, Creando dos líneas de separación.

Ventajas: Separación automática de corredor y parte moldeada, mayor eficiencia.

Contras: Herramientas más caras, limitado a los sistemas de corredores fríos.

Casos de uso: Moldes de corredores fríos de múltiples cavidades para piezas de alto volumen.

Molde de inyección de pila

Múltiples niveles de cavidades dispuestas verticalmente.

Ventajas: Aumenta la productividad sin requerir máquinas más grandes, reduce el tonelaje de la abrazadera.

Contras: Alta complejidad de fabricación y costo inicial.

Casos de uso: embalaje (tapas de botella, contenedores), Dispositables médicos, bienes de consumo.

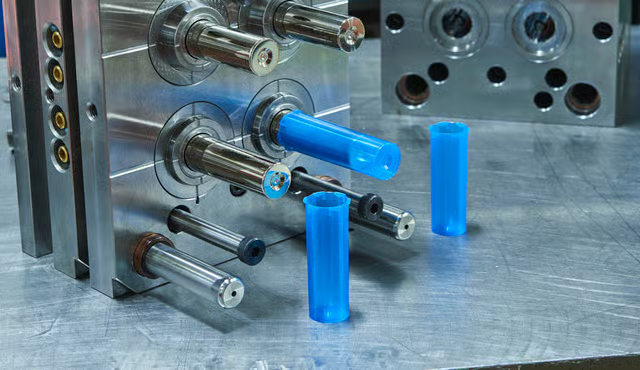

D. Basado en el moho de inyección desanimado

Moldes especializados para producir piezas roscadas.

Equipado con mecánico, eléctrico, o sistemas de accionamiento hidráulico que giran para desenroscar la parte durante la expulsión.

Ventajas: Automatizar la producción de componentes roscados, reduce el riesgo de daño, admite la fabricación de alto volumen.

Aplicaciones: Tapas de botella, cierres roscados, cojones, pernos, embalaje cosmético, sujetadores automotrices.

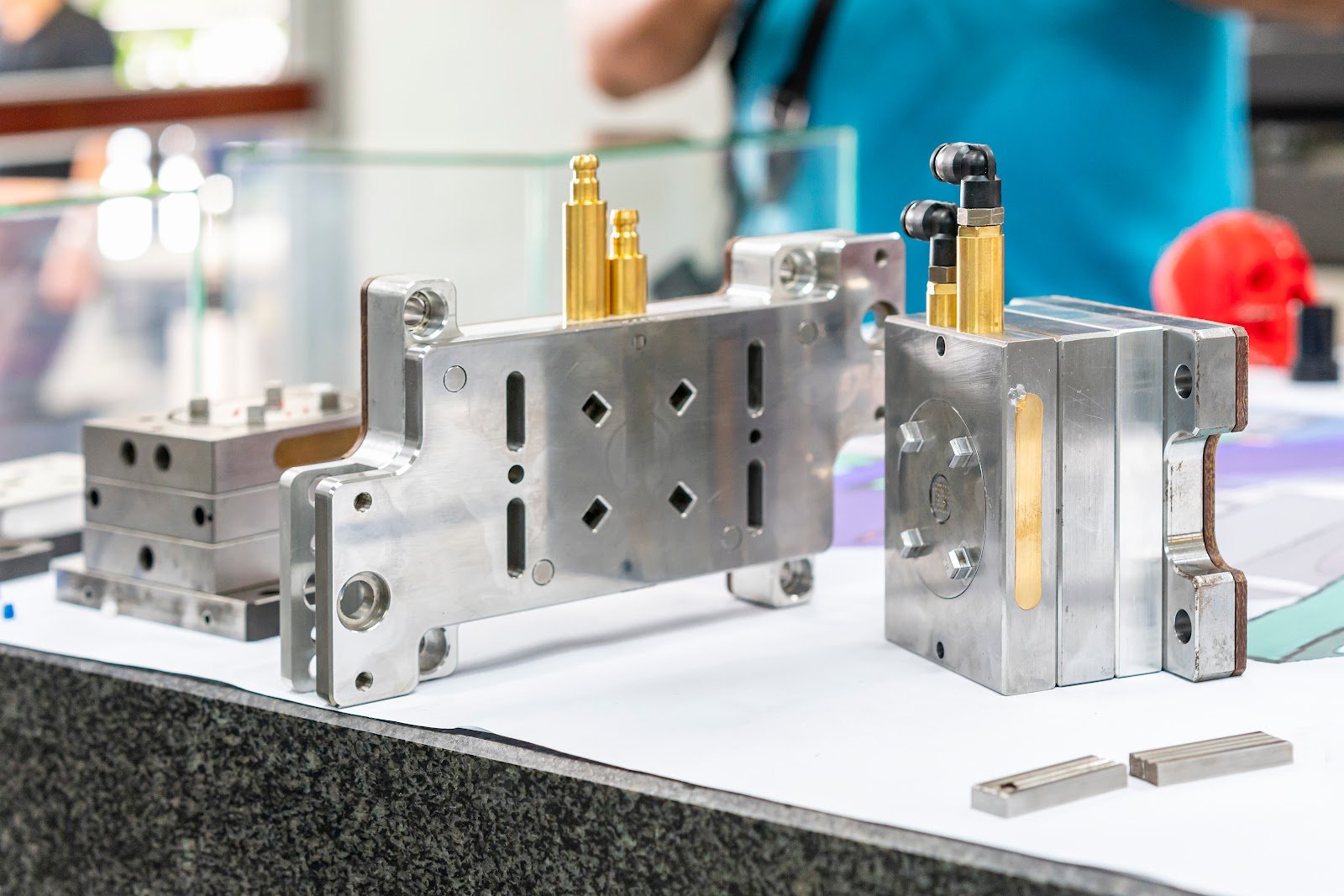

Materiales de herramientas para moldes de inyección: De que son los moldes hechos?

Cuando hablamos de moldes de inyección, Una gran pregunta es: de que realmente están hechos? La elección del material para el molde es realmente importante porque afecta el costo, durabilidad, y cuántas partes puede producir el moho antes de desgastarse.

Aquí están los materiales de herramientas más comunes:

Moldes de acero

El acero es el material de referencia para la producción de alto volumen. Está duro, de larga duración, y puede manejar millones de ciclos de moldeo sin perder precisión. Los moldes de acero son más caros de hacer al principio, Pero dan sus frutos cuando necesitas ejecutar lotes grandes con el tiempo.

Moldes de aluminio

Los moldes de aluminio son más ligeros, más fácil de mecanizar, y generalmente cuesta menos que el acero. Son excelentes para la creación de prototipos o bajos- a la producción de mediano volumen. La desventaja es que el aluminio se desgasta más rápido, Por lo tanto, no es la mejor opción si planea hacer millones de piezas.

Insertos de berilio-cobre

A veces, los mohos usan berilio-cobre en ciertas áreas. Este material es excelente para realizar calor., que ayuda al molde a enfriarse más rápido y acorta los tiempos de ciclo. Por lo general, no se usa para todo el molde, sino para secciones donde se necesita enfriamiento rápido.

¿Cuál es la diferencia entre las herramientas de molde de inyección dura y suave??

Herramientas suaves

Las herramientas suaves generalmente significa que el molde está hecho de aluminio u otro material más suave. Estos moldes son más rápidos y más baratos de hacer, lo que los hace excelentes para prototipos, pruebas, o pequeñas carreras de producción. La desventaja es que no duran tanto, después de un cierto número de ciclos, El molde se desgasta y ya no puede producir piezas precisas.

Herramientas duras

Herramientas duras significa que el molde está hecho de acero endurecido. Estos moldes tardan más y cuestan más para fabricar, Pero pueden manejar cientos de miles a millones de ciclos sin romper. Eso los hace perfectos para producción en masa donde necesita una calidad constante durante un período largo.

Forma simple de pensarlo

Herramientas suaves = más rápido y más barato por adelantado, Pero una vida útil limitada.

Hard Tooling = caro por adelantado, Pero dura mucho más y es más rentable para la producción a gran escala.

Entonces, Si está probando un nuevo diseño o haciendo solo unos pocos miles de piezas, Las herramientas suaves suelen ser la elección más inteligente. Pero si sabes que ejecutarás grandes lotes durante años, Invertir en herramientas duras le ahorrará dinero a largo plazo.

¿Cómo funcionan la complejidad de las herramientas y las tolerancias estrechas en el moldeo de inyección??

En moldeo por inyección, Dos cosas realmente afectan lo complicado que es un molde para diseñar y construir: complejidad y tolerancias. Vamos a desglosarlo en términos simples.

Complejidad de herramientas

Esto significa lo complicado que es el moho. Por ejemplo, ¿El molde necesita piezas móviles como toboganes o levantadores para liberar los subsidios?? ¿Tiene múltiples cavidades o secciones roscadas que necesitan desenroscar?? Cuantas más funciones agregas, el más complejo (y caro) El molde se convierte en.

Tolerancias estrictas

Las tolerancias se tratan de qué tan cerca debe estar la parte final para el tamaño exacto de diseño. Una tolerancia estrecha significa muy poco espacio para el error: piense en dispositivos médicos o piezas aeroespaciales donde cada milímetro importa. Las tolerancias más amplias significan que hay más "margen de maniobra,"Lo que hace que el molde sea más fácil de construir y mantener.

Como interactúan

Aquí es donde se pone interesante: el Más complejo el molde es, Cuanto más se vuelve mantener tolerancias estrechas. Cada pieza en movimiento, Cada cavidad extra, Y cada característica especial agrega una oportunidad de errores pequeños. encima de eso, Las tolerancias apretadas a menudo requieren:

Mecanizado más preciso del molde.

Materiales de mejor calidad (como acero endurecido en lugar de aluminio).

Controles de calidad adicional durante la producción.

Un ejemplo del mundo real

Si estás haciendo algo simple como un juguete de plástico, No necesitas tolerancias ultra altos, Y el diseño del molde puede permanecer bastante sencillo. Pero si está haciendo una jeringa médica o un conector aeroespacial, Necesitarás Tanto un molde complejo como tolerancias muy ajustadas—Con que significa más tiempo, costos más altos, y una necesidad de expertos en los fabricantes de moho.

La comida para llevar

Alta complejidad + tolerancias apretadas = más caro, más lento, Pero piezas de mayor calidad.

Baja complejidad + tolerancias más amplias = más barato y más rápido, Pero menos preciso.

Por eso siempre es un equilibrio: Los ingenieros de diseño y los fabricantes de moho deben trabajar en estrecha colaboración para decidir qué nivel de complejidad y tolerancia es realmente necesario Para la función de la parte.

¿Cómo afecta el flujo de material las herramientas en el moldeo de inyección??

Cuando se inyecta plástico en un molde, No solo se queda quieto, fluye como líquido Antes de enfriar en una parte sólida. La forma en que fluye este material tiene un gran impacto en cómo las herramientas (el molde) está diseñado y construido.

Las rutas de flujo son importantes

Piense en el plástico fundido como el agua que atraviesa un laberinto. Si el "laberinto" (el molde) está mal diseñado, Es posible que el plástico no llegue a cada esquina de manera uniforme. Esto puede causar defectos como disparos cortos (partes incompletas), bolsillos de aire, o grosor desigual.

Colocación de la puerta

Las puertas son los puntos de entrada donde el plástico fluye hacia el molde. Si se colocan en el lugar equivocado, Es posible que el flujo no llene el molde correctamente, O es posible que vea marcas visibles en la parte terminada. Los diseñadores de herramientas pasan mucho tiempo descubriendo las mejores ubicaciones de las puertas para equilibrar el flujo y la apariencia.

tipo de material

Diferentes plásticos fluyen de manera diferente. Por ejemplo, ABS fluye suavemente, mientras nylon lleno de vidrio es más rígido y más abrasivo. Esto significa que las herramientas deben diseñarse (y a veces endurecido) para manejar el comportamiento de flujo del material.

Enfriamiento y warpage

Si el material no fluye uniformemente, Algunas áreas pueden enfriarse más rápido que otras, conduciendo a deformación o contracción. Los fabricantes de herramientas a menudo ajustan los canales de enfriamiento dentro del molde para mantener las cosas incluso.

Forma simple de pensarlo

El flujo de material es como tráfico en una ciudad.

Si las carreteras (canales de moho) están bien diseñados, tráfico (plástico) se mueve suavemente.

Si no, Obtienes atascos de tráfico, callejones sin salida, y conductores frustrados, excepto en este caso, obtienes piezas defectuosas y herramientas desgastadas.

¿Por qué son necesarios los moldes de inyección??

Posibilidades de diseño ilimitadas: Apoya una amplia gama de industrias, Desde dispositivos médicos hasta aeroespaciales.

Flexibilidad de selección de materiales: Cada molde se puede adaptar para manejar propiedades de plástico específicas, tasas de contracción, y comportamientos térmicos.

Alta consistencia del producto: La automatización reduce el error humano y garantiza una calidad de pieza uniforme.

Eficiencia y control de costos: El diseño de moho correcto minimiza los desechos, reduce los tiempos del ciclo, y reduce los costos por unidad en la producción en masa.

¿Cuáles son los problemas comunes en las herramientas de moldeo por inyección y cómo puede solucionarlas??

Incluso con los moldes mejor diseñados, El moldeo por inyección no siempre va perfectamente. Los problemas de herramientas pueden aparecer durante la producción, y saber cómo detectarlos y arreglarlos rápidamente puede ahorrar mucho tiempo y dinero. Veamos algunos de los problemas más comunes y lo que puede hacer con ellos..

1. Destello (Plástico extra delgado en los bordes)

que es: Plástico adicional que se filtra donde se encuentran las mitades del moho.

Por qué pasa: Pobre pinza de moho, Bordes de molde desgastados, o alta presión de inyección.

Cómo arreglar: Apriete la fuerza de sujeción, reparar superficies de moho desgastadas, o reducir la presión de inyección.

2. Disparos cortos (Relleno incompleto)

que es: La parte no se llena por completo, Dejando huecos o secciones faltantes.

Por qué pasa: No hay suficiente presión de inyección, Flujo de material deficiente, o puertas bloqueadas.

Cómo arreglar: Aumentar la presión o la temperatura, Mejorar la ventilación, o rediseño de puertas y corredores.

3. Pandeo (Piezas dobladas o torcidas)

que es: La parte se enfría de manera desigual y pierde su forma prevista.

Por qué pasa: Enfriamiento desigual, Flujo de material deficiente, o diseño de grosor de pared incorrecto.

Cómo arreglar: Ajustar los canales de enfriamiento, Cambiar el grosor de la pared, o parámetros de procesamiento de ajuste.

4. Marcas de fregadero (Abolladuras en la superficie)

que es: Pequeñas depresiones o abolladuras en la superficie de la parte.

Por qué pasa: Secciones gruesas se enfrían más lento, causando la contracción desigual.

Cómo arreglar: Ajustar el enfriamiento, reducir el grosor de la pared, o agregue los diseños de costillas adecuados para soportar la superficie.

5. Líneas de soldadura (Líneas visibles donde se encuentran los flujos)

que es: Líneas en la parte donde se encuentran dos flujos de plástico pero no se unen completamente.

Por qué pasa: Mala colocación de la puerta, baja temperatura de fusión, o flujo desigual.

Cómo arreglar: Cambiar ubicaciones de puerta, Aumentar la temperatura de fundición o molde, o ajustar las rutas de flujo.

6. Desgaste y daños de las herramientas

que es: El molde en sí se desgasta o se daña después de un uso repetido.

Por qué pasa: Materiales abrasivos (como plásticos llenos de vidrio), Fuerza de sujeción alta, o mal mantenimiento.

Cómo arreglar: Use acero endurecido, Aplicar recubrimientos de superficie, y programar mantenimiento regular.

Cómo optimizar los costos en las herramientas de moldeo por inyección?

Los moldes de inyección pueden ser una de las mayores inversiones en fabricación, especialmente para la producción de alto volumen. Pero la buena noticia es que hay formas inteligentes de Cortar costos sin cortar esquinas. Desglosemos algunas estrategias prácticas.

1. Elija el material de herramientas adecuado

Moldes de aluminio son más baratos y más rápidos de hacer, excelente para prototipos o carreras de bajo volumen.

Moldes de acero cuesta más por adelantado pero dura mucho más, haciéndolos la mejor opción para la producción a gran escala.

👉 Elegir el material correcto basado en sus necesidades de producción puede ahorrar una tonelada a largo plazo.

2. Simplifique el diseño del molde

Cuanto más complejo es el molde (Cavidades adicionales, levantadores, toboganes, hilos), cuanto más caro se vuelve. Si algunas características no son absolutamente necesarias, Simplificar el diseño puede reducir los costos mientras se hace el trabajo.

3. Optimizar el diseño de piezas

A veces, Pequeños cambios en el diseño de la pieza pueden hacer que las herramientas sean más fáciles y baratas. Por ejemplo:

Mantener el grosor de la pared uniforme.

Evitar los recortes profundos.

Agregar ángulos de borrador para facilitar la expulsión.

Estos ajustes ayudan a reducir el desgaste de herramientas y acelerar la producción.

4. Balance de cavidades y volumen de producción

Un molde de múltiples cavidades hace más piezas por ciclo, Pero también es más caro de construir. Si el tamaño de su pedido es pequeño, Un molde de una sola cavidad puede ser más rentable. Para grandes carreras de producción, Los moldes de múltiples cavidades ahorran dinero a largo plazo al reducir los tiempos de ciclo.

5. Plan de mantenimiento

Descuidar el cuidado de moho puede conducir a reparaciones costosas o incluso reemplazos completos. Limpieza regular, lubricación, e inspección extiende la vida útil del molde y evita el tiempo de inactividad costoso.

6. Trabaja en estrecha colaboración con el fabricante de herramientas

Un fabricante de herramientas experto puede sugerir mejoras de diseño, opción de material, y diseños de enfriamiento que reducen los costos. La colaboración temprana ayuda a evitar rediseños costosos más tarde.

Para llevar

La optimización de los costos de las herramientas se trata de Encontrar el equilibrio correcto: No solo vaya a la opción más barata, Pero tampoco, no engañe el molde. Tomando decisiones inteligentes en materiales, diseño, y mantenimiento, puedes bajar los gastos por adelantado y Guarde más sobre la vida del molde.

Elegir un compañero de moldeo de inyección confiable

El diseño de molde de inyección es un técnico, Tarea impulsada por la precisión que requiere una profunda experiencia en herramientas, materiales, y optimización de procesos. La asociación con un proveedor de servicios de moldeo por inyección experimentado garantiza:

Profesional Diseño y fabricación de moho

Diseño para la fabricación (DFM) Análisis para prevenir defectos

Piezas de plástico de alta calidad optimizadas para la resistencia, exactitud, y rentabilidad

Conclusión

El moldeo por inyección es un método de fabricación indispensable para las industrias modernas, Pero la elección del tipo de moho juega un papel decisivo en el éxito de la producción. Si clasificado por el sistema de alimentación, número de cavidad, plato de molde, o mecanismos desacelerados, Cada molde ofrece beneficios y limitaciones únicos..

Comprender estas categorías permite a los ingenieros seleccionar el molde adecuado para sus proyectos, Asegurar una mayor eficiencia, costos más bajos, y mejor calidad del producto.

Preguntas frecuentes

¿Qué tipo de molde de inyección se usa más comúnmente??

Los moldes de tres placas múltiples se usan ampliamente porque admiten alta velocidad, Producción de alto volumen con separación automatizada de corredores.

¿Cuáles son los materiales más comunes para el moldeo por inyección??

abdominales, policarbonato (ordenador personal), polipropileno (PÁGINAS), polietileno (EDUCACIÓN FÍSICA), poliestireno (PD), nylon (Pensilvania), y acrílico.

¿Los plásticos diferentes requieren diferentes moldes??

Sí. Los plásticos tienen tasas de contracción variables, características de flujo, y tolerancias de temperatura. El diseño del molde debe tener en cuenta estas propiedades para mantener la precisión dimensional.

Leer más:

Moldeo por inyección vs. Mecanizado CNC

Todo el proceso de fabricación de moho

¿Qué es la fabricación asistida por computadora? (LEVA)?

1 pensamiento en “Tipos de moldes de inyección: Categorías, Características, y aplicaciones industriales”