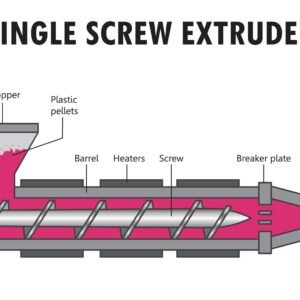

Moldeo por inyección es un proceso de fabricación preciso, pero su complejidad lo deja vulnerable a una variedad de defectos. Produciendo con éxito alta calidad, Las piezas de plástico libres de defectos requieren un enfoque holístico que comienza mucho antes de que la máquina se encienda.. Centrándose en las etapas centrales: diseño, estampación, y manipulación de materiales: los fabricantes pueden reducir drásticamente los residuos, tiempo, y costo.

Estas son las tres formas fundamentales de garantizar el éxito del producto y la coherencia de la calidad..

Optimice el diseño mediante la colaboración temprana (Diseño para la fabricación)

La fase de diseño es el punto más influyente para la prevención de defectos.. Adoptando un diseño para la fabricabilidad (DFM) mentalidad e involucrar al moldeador por inyección desde el principio, puede abordar de forma preventiva problemas que serían costosos o imposibles de solucionar más adelante.

Elementos críticos de diseño

| Elemento | Impacto en la calidad | Directrices del DFM |

| Espesor de la pared | El espesor inconsistente provoca un enfriamiento desigual, lo que lleva a variaciones de contracción, alabeo, y estrés interno, que se manifiestan como marcas de hundimiento o arqueamiento. | Apunta a uniformidad en toda la parte. Donde son necesarios cambios de espesor, transicionarlos gradualmente (desvanecimiento) para mantener un flujo suave de material. Paredes más delgadas (0.04″–0,150″) Requieren resinas con altos índices de fluidez.. |

| Radio y esquinas | Las esquinas internas afiladas actúan como puntos de concentración de tensiones e impiden el frente de flujo., provocando tiros cortos, trampas de aire, y tensión residual excesiva en el material.. | Reemplace las esquinas afiladas con radios generosos. El radio interno debe ser al menos 0.5 veces el grosor de la pared (R ≥ 0,5t), y el radio externo debe ser Radio interno + Espesor de la pared. Esto promueve el flujo laminar y minimiza el estrés localizado.. |

| Ubicación de la puerta | La ubicación de la compuerta dicta el patrón de flujo., velocidad de llenado, y distribución de presión y temperatura dentro de la cavidad. Una mala colocación puede provocar líneas de flujo., líneas de soldadura, y tiros cortos. | La puerta normalmente debe colocarse en el sección más gruesa de la parte. Esto garantiza que la fase de envasado a alta presión sea más eficaz donde el volumen de material es mayor.. Utilice múltiples compuertas para piezas muy grandes o complejas para reducir la longitud del flujo y la caída de presión.. |

| Ángulo de borrador | Un tiro insuficiente impide que la pieza sea expulsada suavemente, lo que lleva a marcas de arrastre, raspando, o incluso parte pegada y rota dentro del molde. | El tiro es obligatorio en todas las superficies paralelas a la dirección del dibujo.. Las pautas generales sugieren un mínimo de 0.5 grados sobre las características principales y 1.0 grado sobre las características de la cavidad, aumentando a 1.5–3 grados para piezas con texturas profundas o resinas de alta fricción. |

| Costillas | Las nervaduras mejoran la rigidez estructural y la estabilidad sin añadir masa excesiva.. Diseño inadecuado de las costillas, sin embargo, puede crear defectos cosméticos importantes. | El espesor de las costillas debe ser 50% a 66% del espesor de la pared adyacente para evitar marcas de hundimiento en la superficie visible. La altura de las costillas debe limitarse a 3x el espesor nominal de la pared para mantener la eficiencia de la presión de empaque. Incluya siempre radios en la base de la nervadura y un ángulo de inclinación generoso. (0.5–1,5 grados). |

El poder del análisis del flujo del molde

Antes de cortar acero, utilizar avanzado Análisis de flujo de molde (Ministerio de Asuntos Exteriores) software. MFA simula el proceso de inyección, predecir problemas como la caída de presión, tiempo de enfriamiento, calentamiento por cizalla, y posibles ubicaciones de líneas de soldadura. Este modelado virtual permite al diseñador y al moldeador iterar y optimizar la ubicación de la puerta., diseño del sistema de corredores, y espesores de pared, Asegurarse de que la herramienta se construya correctamente la primera vez..

Negarse a escatimar en el diseño de herramientas y la calidad de construcción

la herramienta, o molde, Es el motor del proceso de moldeo por inyección y, a menudo, la mayor inversión de capital.. Una herramienta mal diseñada o mantenida es una fuente garantizada de defectos recurrentes..

Consideraciones de herramientas para la prevención de defectos

Diseño del sistema de enfriamiento: Los canales de refrigeración inadecuados o no uniformes provocan variaciones de temperatura en toda la cavidad., cuál es la causa principal de la deformación, contracción diferencial, y tiempos de ciclo largos. Un circuito de refrigeración optimizado es esencial para la estabilidad dimensional.

Desfogue: El aire o gas atrapado a menudo se comprime durante la inyección., conduciendo a Quemaduras (abrasador) o Disparos cortos (evitando el llenado). La herramienta debe incorporar suficiente respiraderos (normalmente de 0,0005″ a 0,001″ de profundidad) al final del recorrido del flujo y alrededor de los pasadores eyectores para permitir el escape del gas.

Defectos comunes inducidos por herramientas

| Defecto | Causa raíz en las herramientas | Acción correctiva |

| Destello | Ocurre cuando el plástico fundido fluye hacia la línea de separación o el espacio libre del pasador eyector.. | Causado por: Desgaste/daños de la herramienta (falla en el cierre de la línea de partición), fuerza de sujeción insuficiente, o presión/velocidad excesiva. Acción: Restaurar o reemplazar componentes desgastados del molde (p.ej., insertos de núcleo/cavidad) y garantizar una distribución uniforme de la fuerza de sujeción en toda la cara de la herramienta. |

| Tiro corto | El plástico se solidifica antes de llenar completamente la cavidad., resultando en una parte incompleta. | Causado por: El sistema de puerta/corredor es demasiado pequeño (alta resistencia al flujo) o ventilación inadecuada (resistencia a la trampa de aire). Acción: Aumente el tamaño de la compuerta/corredor para reducir el calentamiento por corte y la resistencia al flujo., o agregar/ampliar respiraderos. |

Dominar la ciencia de materiales y la configuración de procesos

Incluso con un diseño y una herramienta perfectos, Los defectos pueden surgir de una manipulación inadecuada del material o técnicas de procesamiento deficientes.. Para evitar problemas relacionados con la resina se requiere un estricto cumplimiento de las especificaciones del fabricante..

Material de direccionamiento & Defectos de procesamiento

| Defecto | Mecanismo y causas | Corrección de proceso & Correcciones de materiales |

| Descoloramiento | Externo: Impurezas de equipos sucios. (tolva, barril, garganta, moho). Interno: Degradación de la resina por tiempo de residencia excesivo o temperatura de fusión. | Corrección: Implementar protocolos de limpieza rigurosos para todas las áreas de contacto con materiales.. Reduzca la temperatura de fusión o la presión de inyección para minimizar el calentamiento por cizallamiento.. Garantizar un secado adecuado de las resinas higroscópicas.. |

| Quemaduras | Quemadura localizada del plástico., típicamente negro o rojo oscuro. | Causado por la rápida compresión del aire atrapado. (calentamiento adiabático) o temperatura de fusión excesiva. Corrección: Reduzca la velocidad de inyección para reducir el calentamiento por cizallamiento.. Aumentar la fuerza de sujeción. La solución más crítica es garantizar ventilación adecuada en el molde. |

| Líneas de flujo | Rayas/patrones que muestran la historia del frente de flujo. Ocurre cuando el plástico se solidifica a diferentes velocidades debido a diferentes velocidades de flujo o temperaturas de las herramientas.. | Causado por una velocidad de inyección demasiado baja o material que fluye sobre zonas afiladas. Corrección: Aumente la velocidad de inyección o la temperatura del molde para mantener el material fluido por más tiempo.. Asegurar transiciones graduales en espesor parcial (verificación DFM). |

| Líneas de soldadura | Líneas donde dos frentes de flujo separados se encuentran y no logran fusionarse completamente. Esto crea un punto de debilidad., reduciendo la integridad estructural y afectando la apariencia. | Causado por baja temperatura o presión en el punto de encuentro., conduciendo a una solidificación parcial. Corrección: Aumentar la temperatura de fusión, aumentar la velocidad de inyección, o aumentar la temperatura del molde para fomentar una mejor difusión y unión molecular. Considere reubicar la compuerta para cambiar el patrón de flujo.. |

Selección y manipulación de materiales

La elección inicial de la resina dicta los parámetros de procesamiento.. Materiales higroscópicos (p.ej., Nylon, ordenador personal, abdominales) debe secarse hasta alcanzar su contenido de humedad preciso antes de procesarse; de lo contrario, la humedad se vaporiza en el barril, causando defectos estructurales como marcas y fragilidad. Siempre verifique la hoja de datos de procesamiento oficial de la resina para conocer las temperaturas de fusión y los procedimientos de secado recomendados..

Priorizando DFM, invertir en herramientas de alta calidad, y mantener un control estricto sobre los parámetros de procesamiento y la preparación del material., Los fabricantes pueden aumentar drásticamente su tasa de éxito y producir constantemente sin defectos., Piezas de plástico moldeadas por inyección de alto rendimiento..

Preguntas frecuentes

Q1: ¿Qué son las resinas higroscópicas?, y ¿por qué hay que secarlos antes de moldearlos??

A: Las resinas higroscópicas son materiales plásticos. (como el nylon, ordenador personal, o ABS) que absorben y retienen la humedad del ambiente circundante.. Si estos materiales no se secan hasta su contenido de humedad especificado antes de la inyección, El agua se vaporizará rápidamente en el ambiente caliente., barril de alta presión. Esto lleva a:

Defectos de piezas: Defectos estéticos como rayas plateadas o marcas en la superficie de la pieza.

Daño estructural: Hidrólisis de las cadenas moleculares del plástico., resultando en fragilidad y una reducción significativa de la resistencia..

Q2: ¿Cuál es la relación entre la “Línea de partición” y el “Flash” en el diseño de moldes??

A: La línea de separación es la superficie donde las dos mitades del molde (el núcleo y la cavidad) reunirse y cerrar. Flash es la fina capa de plástico fundido que se escapa y se solidifica en los pequeños espacios a lo largo de la línea de separación o alrededor de los pasadores eyectores debido a la alta presión de inyección.. La presencia de destellos suele indicar:

Fuerza de sujeción insuficiente: La fuerza de la máquina no es lo suficientemente alta para resistir la presión de inyección del plástico..

Desgaste del molde: Las superficies de separación están dañadas por el uso prolongado y no pueden cerrar herméticamente..

Q3: ¿Por qué se enfatiza un radio generoso sobre las esquinas afiladas en el diseño??

A: Las esquinas afiladas son un defecto de diseño importante en las piezas moldeadas por inyección.

Concentración de estrés: Las esquinas afiladas se convierten en puntos focales de tensión durante el enfriamiento y la expulsión., que puede causar grietas o deformaciones.

Obstrucción del flujo: Mientras el plástico fundido fluye alrededor de una esquina afilada, el frente de flujo se separa, potencialmente creando una zona estancada o trampa de aire, lo que puede dar lugar a tiros cortos, marcas de aire, o resistencia del material reducida. Un radio garantiza una suavidad, flujo de material uniforme y reduce la tensión interna.

Q4: Además de predecir defectos, ¿Cuáles son los principales usos del análisis de flujo del molde? (Ministerio de Asuntos Exteriores)?

A: El valor principal del análisis de flujo del molde (Ministerio de Asuntos Exteriores) se encuentra en:

Optimización de los parámetros del proceso: Determinar la mejor temperatura de fusión, velocidad de inyección, manteniendo la presión, y tiempo de enfriamiento, reduciendo así el tiempo del ciclo.

Optimización del sistema de refrigeración: Predecir la distribución de temperatura de la pieza., Guiar el diseño y la disposición de los canales de enfriamiento para garantizar un enfriamiento uniforme y controlar la deformación..

Evaluación de materiales: Ayudar al diseñador a seleccionar la mejor resina entre diferentes opciones., Asegurarse de que el material elegido sea adecuado para la geometría específica de la pieza..

Q5: Si aparecen líneas de soldadura en una pieza, ¿Cuál es el proceso de ajuste más simple para solucionarlos??

A: Las líneas de soldadura se producen porque los frentes de flujo de plástico se encuentran a una temperatura demasiado baja para permitir que las moléculas se entrelacen y fusionen por completo.. Los ajustes de proceso más simples son aumentar la temperatura del plástico o del molde y aumentar la velocidad de inyección.

aumentar la temperatura: Mantiene el plástico en estado fundido por más tiempo., permitiendo tiempo suficiente para la difusión y fusión molecular.

Aumentar la velocidad: Acorta el tiempo de llenado, reduciendo la oportunidad de que el plástico se enfríe antes de que los frentes de flujo se encuentren.