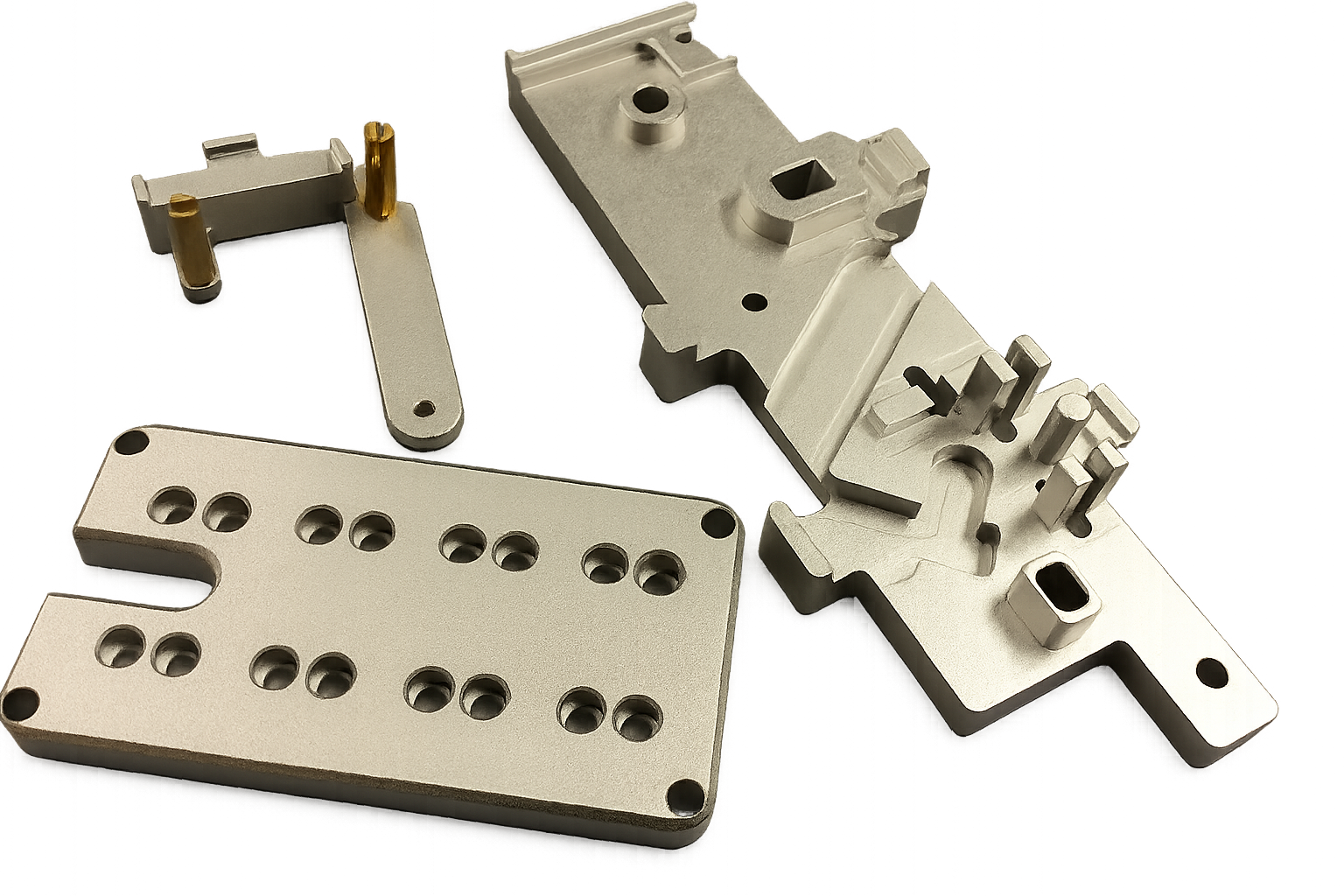

Casting de aluminio es ampliamente favorecido debido a su peso ligero, relación fuerza-peso, y facilidad de fabricación componentes intrincados. Sin embargo, La susceptibilidad natural del aluminio a la corrosión exige medidas proactivas para mantener su rendimiento y durabilidad. La implementación de estrategias efectivas de resistencia a la corrosión garantiza la confiabilidad a largo plazo de los componentes fundidos en entornos exigentes.

Esta guía discute a fondo las técnicas esenciales para mejorar la resistencia a la corrosión en las piezas de aluminio., ofreciendo información valiosa a los fabricantes, ingenieros, y tomadores de decisiones.

Recubrimientos protectores para resistencia a la corrosión

La corrosión es una reacción química destructiva entre las superficies metálicas y los factores ambientales, conduciendo a deterioro y una reducción de la integridad estructural. Para combatir este problema, Los fabricantes utilizan recubrimientos protectores que sirven como barrera, extender significativamente la vida útil de los componentes de aluminio.

Técnicas de recubrimiento clave:

Recubrimiento en polvo

El recubrimiento en polvo implica aplicar polvo seco a la superficie de aluminio y curarlo a fuego. Crea una duradera, uniforme, y acabado estéticamente agradable que resiste la degradación ambiental. Las ventajas incluyen alta resistencia química, durabilidad, y flexibilidad, haciéndolo ideal para aplicaciones automotrices y al aire libre.

galvanoplastia

Depósitos de electroplatación un delgado, capa metálica protectora: típicamente níquel, cromo, o zinc: en la superficie de aluminio a través de un proceso electroquímico. Este método mejora significativamente la resistencia a la corrosión y mejora la resistencia al desgaste, atractivo estético, y conductividad, particularmente en electrónica o aplicaciones automotrices.

Anodizado

La anodización es un tratamiento electroquímico que crea una capa de óxido controlada en superficies de aluminio. Esta capa proporciona una protección superior contra la corrosión, abrasión, y exposición química. Es muy adecuado para piezas de precisión, recintos electrónicos, y componentes decorativos debido a su excelente durabilidad y versatilidad estética.

Avances en tecnología de recubrimiento protectora

Los avances recientes incluyen nanocoatings, recubrimientos con infusión de cerámica, y formulaciones ecológicas. Estos recubrimientos modernos ofrecen una resistencia excepcional a las condiciones climáticas extremas, quimicos, y abrasión, Mejorar aún más la durabilidad y la vida útil de las piezas de aluminio..

Mantener la integridad de los recubrimientos protectores

La efectividad de los recubrimientos protectores depende en gran medida de su integridad. Asegurar que los recubrimientos permanezcan intactos durante todo el ciclo de vida de la pieza es fundamental para la resistencia a la corrosión sostenida.

Factores que afectan la durabilidad del recubrimiento:

Condiciones ambientales: Humedad, Exposición a los rayos UV, temperaturas extremas, y el contacto químico puede deteriorar los recubrimientos.

Fabricación y manejo: Prácticas de fabricación incorrectas, Almacenamiento deficiente, y el manejo inadecuado puede dañar las capas de protección.

Métodos para mantener la integridad del recubrimiento:

Manejo y almacenamiento adecuados: Los componentes deben almacenarse y transportarse cuidadosamente para evitar daños mecánicos o rasguños.

Inspecciones y mantenimiento regulares: Controles de rutina para grietas, papas fritas, o pelar en los recubrimientos son cruciales para la detección y remediación temprana, Vida de componentes significativamente prolongada.

Métodos de inspección y prueba para la resistencia a la corrosión

La evaluación precisa de la resistencia a la corrosión implica una inspección y pruebas sistemáticas. Estos métodos ayudan a los fabricantes a evaluar la efectividad de los recubrimientos e identificar las posibles debilidades temprano.

Métodos de prueba primarios:

Pruebas de exposición ambiental: Los componentes experimentan condiciones ambientales simuladas, como spray de sal (ASTM B117), cámaras de humedad, o pruebas de corrosión cíclica: para predecir el rendimiento del mundo real.

Métodos de prueba secundarios:

Examen de superficie: Inspecciones microscópicas Identificar signos iniciales de corrosión o degradación de recubrimiento.

Evaluaciones de propiedades materiales: Las pruebas mecánicas evalúan la resistencia y la durabilidad después de la exposición, Ayudar a evaluar el rendimiento del material en condiciones corrosivas.

Factores influyentes:

Diseño de componentes: Las piezas deben diseñarse para evitar los puntos de retención de agua, bordes afilados, y otras características propensas a la corrosión.

Selección de aleación: Elegir aleaciones de aluminio diseñadas específicamente para una mayor resistencia a la corrosión es fundamental.

Tratamientos superficiales: La elección adecuada y la aplicación de recubrimientos pueden mejorar drásticamente la resistencia a la corrosión.

Importancia de elegir fabricantes de fundición de aluminio de aluminio confiable

La colaboración con fabricantes de fundición de died de aluminio de buena reputación es fundamental para lograr una resistencia a la corrosión óptima. Los fabricantes experimentados comprenden e implementan las mejores prácticas de la industria, Asegurando resultados consistentemente de alta calidad.

Estándares profesionales en fabricación

Los fabricantes de buena reputación se adhieren estrictamente a los estándares de calidad (YO ASI 9001, IATF 16949), Asegurar que las piezas se produzcan con especificaciones exactas con defectos mínimos.

Ventajas de aleaciones de aluminio de alta calidad

Aleaciones de aluminio especializadas con aditivos como el silicio, cobre, zinc, o el magnesio se diseñan específicamente para resistir la corrosión, ofreciendo un rendimiento superior en entornos hostiles.

Procesos de fabricación precisos y controlados

Procesos de fabricación avanzados aseguran propiedades uniformes de materiales, minimizar la porosidad, y mejorar la integridad microestructural, Todo crucial para mantener la resistencia a la corrosión.

Técnicas de diseño y simulación de moho

El software de diseño de moho avanzado y los métodos de simulación reducen defectos como la porosidad, cavidades de contracción, e inclusiones, Aterrizando la resistencia a la corrosión y la durabilidad general de los componentes.

Tratamientos posteriores a la clasificación

Tratamientos térmicos: Métodos como el tratamiento térmico y el envejecimiento de la solución mejoran las propiedades mecánicas y la resistencia a la corrosión.

Tratamientos superficiales: Técnicas como anodizar, cromatario, y el recubrimiento en polvo mejoran significativamente las propiedades protectoras de las superficies de aluminio fundidas a troqueles.

Control y pruebas de calidad

Los fabricantes establecidos utilizan rigurosos protocolos de control de calidad, incluyendo inspecciones regulares y pruebas de resistencia a la corrosión, asegurando solo de alta calidad, Los componentes sin defectos llegan a los clientes.

Conclusión y comida llave

La mejora de la resistencia a la corrosión en las piezas de fundición de troqueles de aluminio implica estrategias proactivas en cada etapa de fabricación, desde el diseño y la selección de aleaciones hasta la aplicación de recubrimiento protectora y el control meticuloso de calidad.

Estrategias clave para una mayor resistencia a la corrosión:

Selección de aleación adecuada: Use aleaciones a medida específicamente para la resistencia a la corrosión.

Recubrimientos protectores y tratamientos superficiales: Aplicar y mantener regularmente capas de protección adecuadas.

Procesos de fabricación controlados: Garantizar una calidad constante y defectos reducidos a través de un riguroso control de procesos.

Inspección y mantenimiento de rutina: Inspeccionar y mantener recubrimientos y superficies regularmente para abordar los problemas de inmediato.

Vigilancia continua:

La prevención de la corrosión es un compromiso continuo. Los fabricantes deben monitorear continuamente los factores ambientales, adoptar nuevas tecnologías y soluciones de recubrimiento, y seguir siendo proactivo en la implementación de estrategias preventivas.

Siguiendo estas pautas detalladas, Los componentes de aluminio fundido pueden lograr una resistencia de corrosión superior, Asegurar un rendimiento mejorado, fiabilidad, y longevidad en diversas aplicaciones.

Leer más:

Acabados de superficie protectores para la fundición a la matriz

Die Casting Design Bold Loanssents