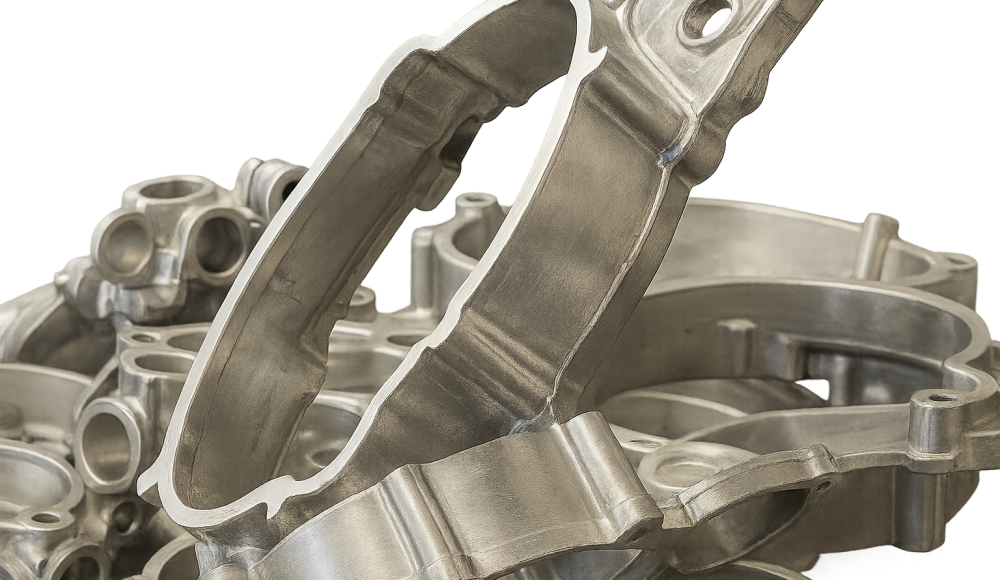

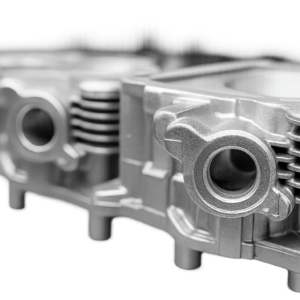

Fundición es un proceso de fabricación altamente eficiente y preciso donde el metal fundido se inyecta en un molde de acero a alta presión. Se utiliza ampliamente para crear componentes de metal complejos que son difíciles o caros de mecanizar mediante métodos convencionales.. Sin embargo, El éxito de cualquier proyecto de casting de die depende en gran medida de la calidad del diseño. Un diseño bien pensado garantiza la integridad estructural, minimiza los defectos, reduce el costo, y mejora la capacidad de fabricación.

Este artículo proporciona una guía completa para Consejos de diseño de fundición de die, Destacando variables críticas que todo ingeniero y diseñador debe considerar al desarrollar piezas para este proceso.

Consideraciones importantes para el diseño de fundición de die

Diseñar una parte efectiva de fundición requiere equilibrar múltiples factores. Estas son las consideraciones más importantes:

Selección de materiales

El casting de die se puede realizar con varias aleaciones, como:

Aluminio (ligero, resistente a la corrosión)

Zinc (alta fluidez, adecuado para piezas complejas)

Magnesio (Metal estructural más ligero)

Cada aleación tiene diferentes propiedades como la contracción, conductividad térmica, y fluidez, todo lo cual afecta las decisiones de diseño como el grosor de la pared, Radio de filete, y requisitos de enfriamiento.

Diseño de matriz

El dado debe ser lo suficientemente fuerte como para resistir la alta presión y la temperatura sin deformar. El mecanizado preciso del dado asegura la consistencia dimensional en cada ciclo.

Eyección y núcleos

Las piezas deben diseñarse para facilitar la expulsión para evitar daños y reducir el tiempo de ciclo. Los diseños centrales también deben permitir una fácil extracción sin pegar o distorsionar la pieza.

Funcionalidad

Piezas de fundición de muerte utilizadas en aplicaciones críticas o de alta carga (p.ej., automotor, aeroespacial) Requerir refuerzos y tolerancias específicas en comparación con aplicaciones cosméticas o livianas.

Consejos de diseño superior para la fundición a la matriz - Variables clave

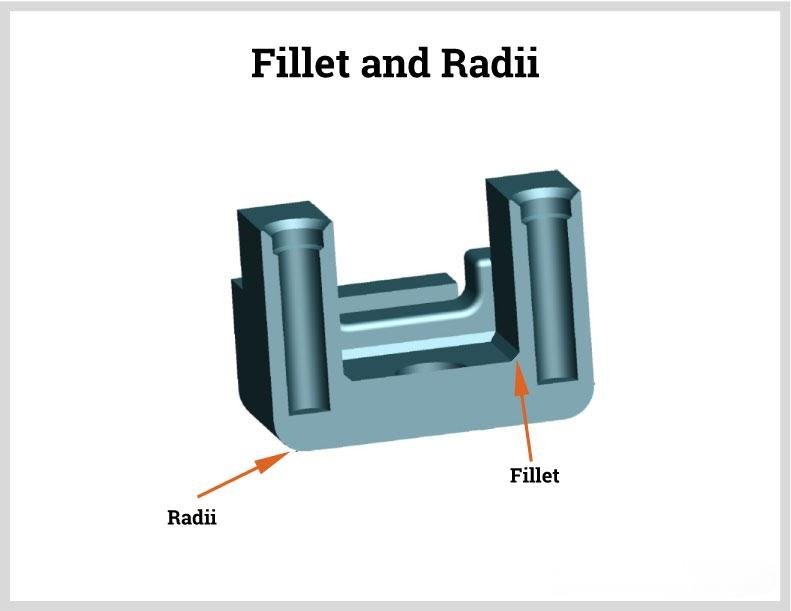

Filetes y radios

Los filetes y los radios son cruciales para eliminar las esquinas afiladas, Reducir las concentraciones de estrés, y mejorar el flujo de metal.

Consejos:

Evite las esquinas internas afiladas

Use un radio de al menos 1 milímetros (más grande en zonas de alto estrés)

Aplicar radios consistentes en todo el diseño

Incorporar ángulos de borrador (típicamente 1–3 °) para ayudar en la eliminación de parte

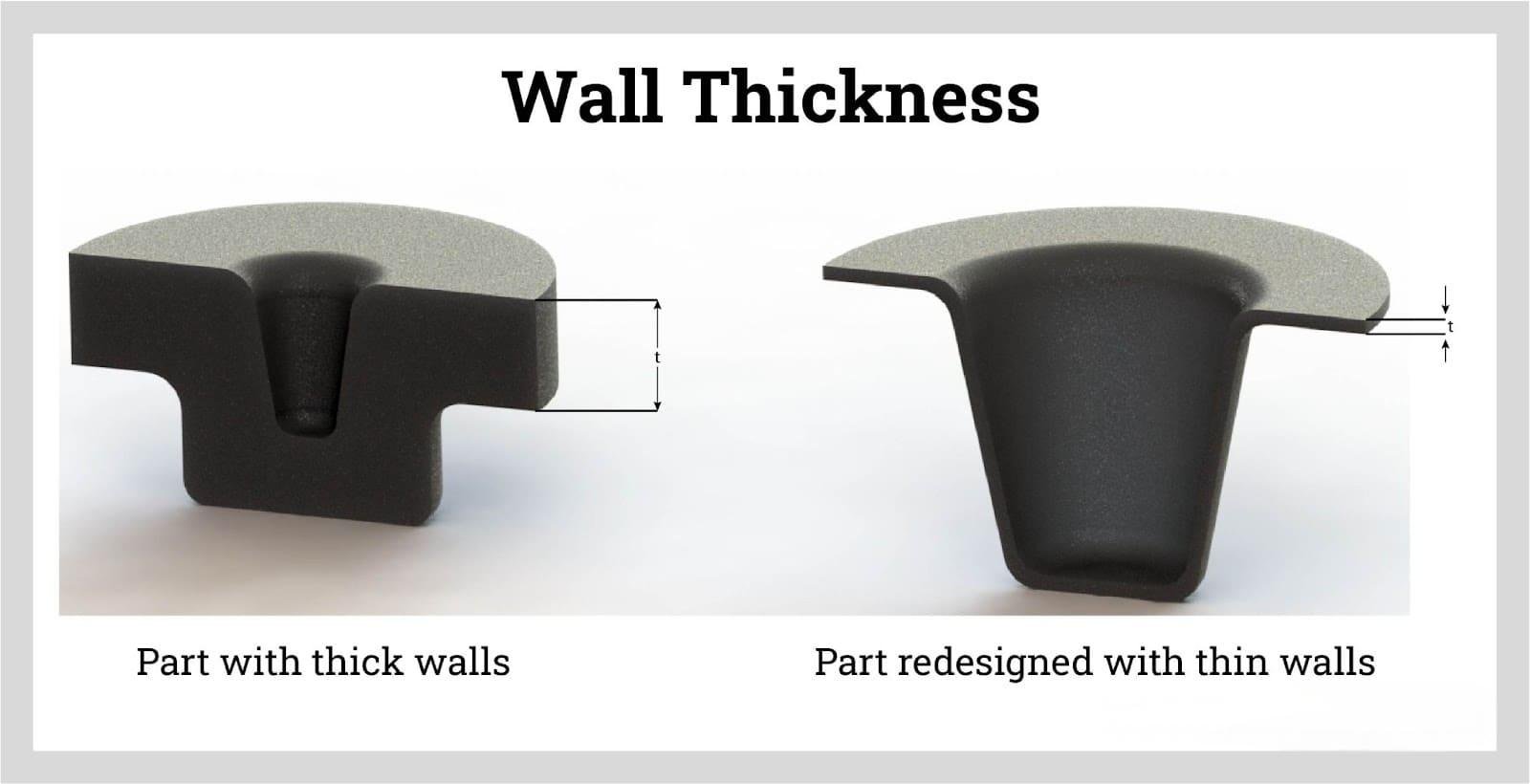

Espesor de la pared

El grosor de la pared afecta el tiempo de enfriamiento, presión, y peso de parte general. Mantener un grosor de pared uniforme evita problemas como la porosidad y la deformación.

RECOMENDADO MINOR DE LA MULO:

| Material | Piezas pequeñas (milímetros) | Grandes partes (milímetros) |

| Aluminio | 1.016 | 2.032 |

| Zinc | 0.381 | 0.889 |

| Magnesio | 1.016 | 2.540 |

Evite los cambios bruscos en el grosor de la pared para evitar puntos calientes y cavidades de contracción.

Costillas y esquinas externas

Se agregan costillas para fortalecer las paredes delgadas sin aumentar significativamente el peso. Las esquinas externas necesitan una atención cuidadosa para evitar la acumulación de estrés.

Consejos:

Priorizar la colocación de costillas en las secciones más delgadas

Mantener un espacio de costilla uniforme

Evite las esquinas externas afiladas; Use radios generosos en su lugar

El grosor de la costilla debe ser aproximadamente 50-60% del grosor de la pared

Ventanas y agujeros

ventanas (recortes) y a menudo se requieren agujeros para el ensamblaje, flujo de aire, o ahorro de material, pero pueden debilitar una parte si no están diseñados correctamente.

Consejos:

Redondea todos los bordes de agujeros y recortes

Mantenga las características alejadas de las esquinas y las áreas de carga

Aplicar ángulos de borrador generosos en los agujeros de la pared lateral

Evite el post-maquinamiento innecesario cuando sea posible

Características post-maquinadas

Algunas geometrías como hilos, subvenciones, o los orificios de tolerancia apretada pueden necesitar post-maquinamiento, Lo que agrega tiempo y costo.

Pautas de diseño:

Sigue después del maquinamiento al mínimo

Características de diseño para un fácil acceso a la herramienta

Use núcleos para evitar mecanizado secundario donde sea posible

Establecer tolerancias realistas para evitar chatarra innecesaria

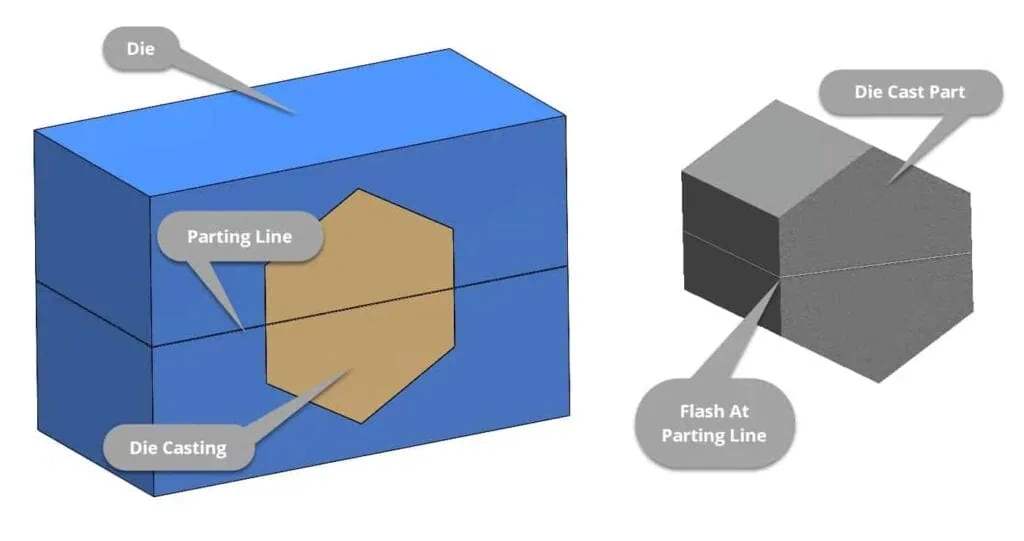

Líneas de separación

Las líneas de separación son las costuras visibles donde se encuentran dos mitades muertas. Su ubicación afecta tanto la función como la apariencia.

Consejos:

Coloque las líneas de separación en áreas menos visibles

Evite colocarlos en superficies funcionales

Espere un flash que debe eliminarse en el procesamiento posterior

Equilibrar requisitos estéticos con capacidad de fabricación

Grados de acabado de superficie

Las piezas de fundición tienen diferentes niveles de acabado en función de su uso final. Costo de equilibrio de cada grado, apariencia, y requisitos funcionales.

| Calificación | Nombre | Caso de uso típico | Calidad de acabado |

| 1 | Grado de servicios públicos | Componentes internos o protegidos | ⭐ |

| 2 | Grado funcional | Pulido, piezas pintadas | ⭐⭐ |

| 3 | Grado comercial | Uso estructural y semi-cosmético | ⭐⭐⭐ |

| 4 | Grado de consumo | Superficies visibles, buena apariencia | ⭐⭐⭐⭐ |

| 5 | Grado superior | Uso de estética o sellado de alta gama | ⭐⭐⭐⭐⭐ |

Elija la calificación más baja necesaria para minimizar el costo mientras satisface las necesidades funcionales.

Servicios de casting de Die por TOPS

En TOPS Precisión, Ofrecemos alta precisión Servicios de casting de die para aluminio, magnesio, y aleaciones de zinc. Nuestro equipo lo apoya desde el diseño hasta la producción., ofreciendo consejos expertos sobre selección de materiales, Estrategias de reducción de costos, y métodos de fabricación óptimos.

Cómo empezar:

Envíenos su archivo CAD por correo electrónico

Reciba una cita instantánea con opciones de material y cantidad

Ajuste su diseño en línea para evaluar las oportunidades de ahorro de costos

Si lo necesitas prototipos o piezas a escala de producción, TOPS lo ayuda a lograr resultados de alta calidad con tiempos de entrega eficientes y control de costos.

Conclusión

Diseñar para el casting es un proceso técnico y creativo. Considerando el grosor de la pared adecuado, filetes, costillas, ángulos de borrador, y opciones de acabado, Puede mejorar drásticamente el rendimiento de su parte y reducir los costos de fabricación. Recordar, El éxito de un proyecto de casting de die radica en los detalles, así que use estos consejos para que su próximo diseño sea más inteligente y eficiente.

Para servicios de casting de matriz confiables, experiencia en materiales, y comentarios de diseño, Tops es su socio de confianza.

Leer más:

Fundición a presión de aluminio

Opciones de acabado de superficie

Meta título:

Consejos de diseño para fundición: Las mejores prácticas para funcionales & Piezas rentables

Meta descripción:

Explore los consejos de diseño de fundición de expertos que incluyen filetes, espesor de la pared, costillas, post-maquinamiento, y acabado superficial. Aprenda a optimizar sus piezas con precisión de Tops.

Palabras clave sugeridas:

Consejos de diseño de fundición de die

fundición a presión de aluminio

grosor de la pared de fundición a muerte

Características post-maquinadas

Diseño de costillas en el casting de matriz

Ángulos de borrador en el casting

2 pensamientos sobre "Consejos de diseño para fundición: Una guía completa para piezas optimizadas”