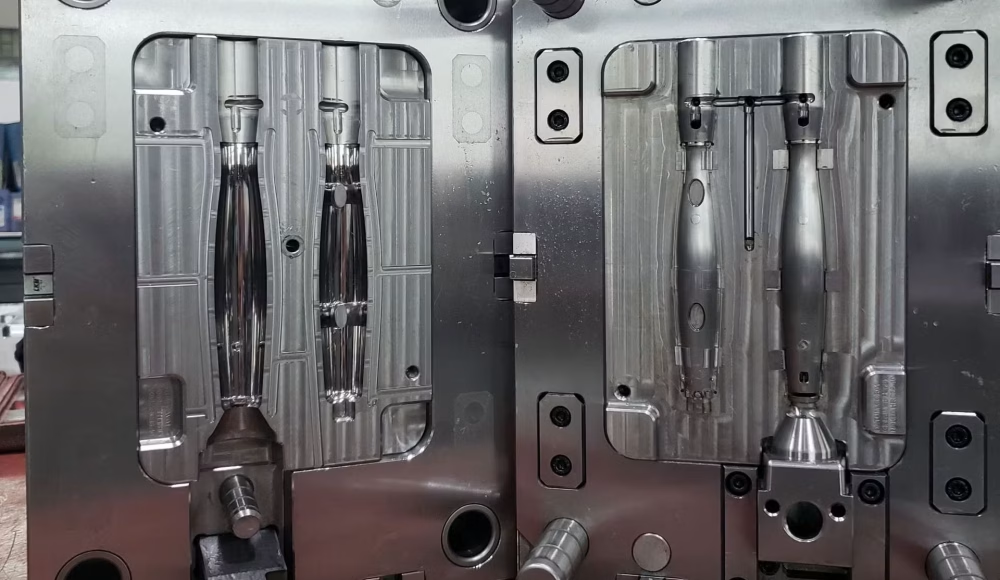

En el mundo de la fabricación de precisión, fundición a presión se destaca como uno de los métodos más eficientes y repetibles para producir componentes de metal complejos. Central de este proceso es el Herramienta de casting de die—Se un molde maquinado con precisión construido para soportar inyecciones de metal fundido a alta presión. Mientras que las herramientas representan una inversión inicial significativa, entendiendo el Factores que influyen en el costo de la herramienta de lanzamiento puede ayudarlo a tomar mejores decisiones, Reducir el desperdicio, y maximice su retorno de la inversión durante el ciclo de vida del producto.

Por qué las herramientas de fundición de die son caras

Las herramientas de fundición de die se someten a condiciones extremas—Memperaturas altas, presión intensa, y estrés mecánico constante. Como resultado, las herramientas deben construirse desde aceros para herramientas especiales de alto grado, Diseñado con precisión para cada proyecto. Los troqueles de alta calidad pueden costar más inicialmente, pero vale la pena con el tiempo debido a un tiempo de inactividad reducido, Menos defectos, y vida de herramienta más larga.

Factores clave que influyen en el costo de las herramientas

Diseño de herramientas: La base del éxito a largo plazo

La fase de diseño es el factor más crítico para determinar ambos costo y rendimiento. Una herramienta de fundición de troqueles bien diseñada garantiza una calidad constante del producto, tiempos de ciclo óptimos, y operaciones secundarias mínimas. Diseño de herramientas deficiente, por otro lado, a menudo conduce a:

Partes defectuosas

Destello, porosidad, y problemas de contracción

Tasas de desecho más altas

Aumento de los costos de mecanizado y acabado

Diseño para la fabricación (DFM) Los principios deben aplicarse temprano. Factores como los ángulos de borrador, espesor de la pared, líneas de separación, y los sistemas de eyección deben optimizarse utilizando software de modelado y simulación 3D. Es aconsejable Invierta en herramientas de validación y simulación de diseño Antes de cortar acero.

Sistemas de corredor y ventilación: Control de flujo de metal

Un buen sistema de corredores asegura que el metal fundido se entregue uniformemente y rápidamente en la cavidad del moho. La ventilación adecuada permite que los gases escapen, prevenir el aire atrapado y los rellenos incompletos.

Usar los equipos de diseño modernos Software de simulación de fundición a:

Predecir y visualizar el comportamiento de flujo fundido

Identificar posibles áreas de porosidad

Optimizar las ubicaciones de la puerta y el desbordamiento

Las mejoras de diseño realizadas en esta etapa reducen significativamente el riesgo de problemas de producción y rediseños de herramientas, Reducir el costo general del proyecto.

Diseño de circuito de enfriamiento: Gestión térmica para la calidad y la longevidad

Durante el lanzamiento, El metal fundido se enfría y se solidifica en el molde. Si el enfriamiento es desigual o mal controlado, El resultado puede ser tensión interna, pandeo, o tiempos de ciclo más lentos.

Circuitos de enfriamiento: canales integrados en el molde para el flujo de refrigerante - Help gestionar la temperatura. Algunos fabricantes reducen los costos colocando canales genéricos de enfriamiento, pero Análisis térmico diseñado estratégicamente resultar en:

Mejor parte de la consistencia

Tiempos de enfriamiento más cortos

Vida de herramienta extendida debido a un choque térmico reducido

Mientras que el análisis térmico se suma al costo inicial, Mejora significativamente la productividad y la calidad de la parte con el tiempo.

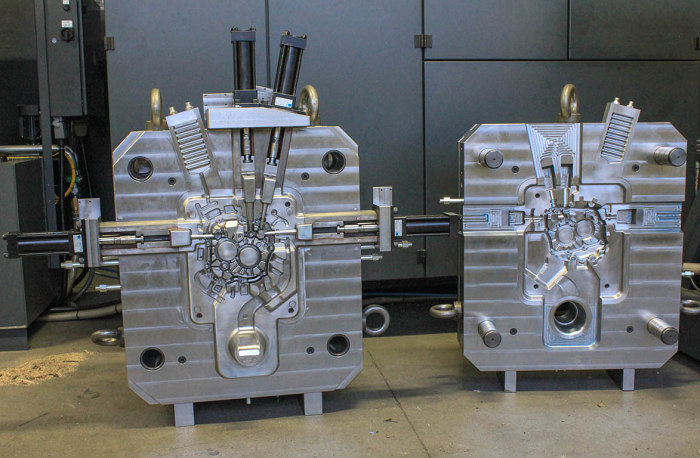

Insertos de herramientas: Diseño inteligente para la eficiencia de rentabilidad

Los insertos de herramientas son componentes modulares Dentro de un molde de fundición más grande. En lugar de reemplazar toda la herramienta debido al desgaste o la erosión, Solo el inserto debe ser reemplazado.

Los insertos ofrecen múltiples ventajas:

Costo de mantenimiento más bajo a largo plazo

Flexibilidad para adaptar o modificar el diseño de herramientas

Más rápido reparación de reparación

Calidad de pieza constante a lo largo de la vida de la herramienta

Áreas sujetas a alto desgaste, como puertas y esquinas, debe estar equipado con insertos reemplazables. Los fabricantes de herramientas experimentados pueden predecir zonas de desgaste e incorporar inserciones en consecuencia.

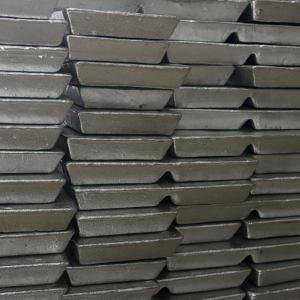

Material de la herramienta: Coincidencia de calificación de acero con la aplicación

La selección de grado de acero de herramientas afecta directamente la durabilidad y el costo. Los materiales de uso común incluyen:

Acero de herramienta H13: Ofrece un buen equilibrio de resistencia y dureza del calor.. Ideal para aluminio y magnesio.

H21 / H22: Mejor para operaciones de alta temperatura como el lanzamiento de zinc o de latón..

Aceros para herramientas en polvo (p.ej., Calificaciones de CPM): Aceros premium con resistencia al desgaste superior, Ideal para largas carreras de producción.

El material correcto depende de:

Material de fundición (aluminio, zinc, magnesio)

Vida de herramienta esperada (Número de disparos)

Requisitos de complejidad y acabado de piezas

Gastar más en acero de mayor calidad puede ahorrar decenas de miles en costos de reconstrucción de herramientas durante la producción de alto volumen.

Mantenimiento y longevidad: Protección de la inversión de su herramienta

No importa qué tan bien se diseñen sus herramientas, inevitablemente se desgastará debido a los ciclos térmicos y de alta presión. El mantenimiento regular es fundamental para extender la vida útil de la herramienta y garantizar una calidad de pieza constante.

Las mejores prácticas para el mantenimiento de la herramienta de die:

Limpie las herramientas a fondo después de que funcione la producción.

Inspeccionar por el desgaste, agrietamiento, o fatiga térmica.

Aplicar recubrimientos protectores (p.ej., nitrurro, PVD).

Use los procedimientos de almacenamiento adecuados para evitar la corrosión y el daño.

El mantenimiento de rutina es Mucho más rentable que las reparaciones de emergencia o los reemplazos de herramientas completas.

Extender la vida útil de la herramienta: Diseño y materia de asociación

La longevidad de una herramienta no se trata solo de material, se trata de qué tan bien es la herramienta diseñado, construido, y gestionado A lo largo de su vida útil.

Asociarse con un proveedor experimentado de casting de troqueles puede dar lugar a:

Evaluaciones de vida de herramientas predictivas

Características de compensación de desgaste incorporadas

Colocaciones de inserción optimizadas

Decisiones basadas en datos sobre restauraciones o reemplazos

Si está ejecutando una producción de alto volumen (p.ej., >100,000 disparos/año), Estos ahorros se suman rápidamente.

Conclusión: Invierte sabiamente, Cosechar las recompensas

Mientras que los costos de las herramientas de lanzamiento de troqueles pueden parecer altos desde el principio, Las herramientas de calidad son una inversión, No es un gasto. El enfoque correcto para el diseño de herramientas, materiales, insertos, y el mantenimiento puede resultar en:

Costo de producción por parte más bajo

Menos defectos y pasos posteriores al procesamiento

Aumento de la salida con calidad consistente

Vida útil de herramientas más larga y frecuencia de reemplazo reducida

En TOPS Precisión, Trabajamos en estrecha colaboración con nuestros clientes para equilibrar la calidad y el costo. Nuestro experimentado equipo de ingeniería aprovecha la simulación 3D, aceros de alto rendimiento, y diseño de herramientas inteligentes para ofrecer confiables, Soluciones de producción de alto volumen.

📞 Póngase en contacto con nosotros hoy Para obtener más información sobre las opciones de herramientas de fundición, o para obtener una cotización adaptada a su parte de diseño y necesidades de producción.

Preguntas frecuentes

1. ¿Por qué las herramientas de fundición de die son tan caras??

Las herramientas de fundición de troqueles deben soportar temperaturas extremas y alta presión, que requiere un diseño de precisión y el uso de aceros de herramientas caros. El alto costo inicial se equilibra con los costos más bajos a largo plazo a través de la producción constante y la longevidad de la herramienta.

2. ¿Cuánto dura una herramienta de casting de troquel??

La vida de la herramienta varía según el material y el diseño, pero puede variar desde 50,000 a más 1,000,000 disparos. Diseño adecuado, mantenimiento, y el uso de insertos puede extender enormemente la vida útil de una herramienta.

3. Se pueden reutilizar las herramientas para diferentes partes?

Generalmente, No. Las herramientas de fundición de die están hechas a medida para geometrías de piezas específicas. Sin embargo, Se pueden usar herramientas modulares y insertos intercambiables para crear variantes de partes similares.

4. ¿Cómo puedo reducir los costos de la herramienta de lanzamiento de troqueles sin comprometer la calidad??

Concentrarse en Diseño para la fabricación (DFM), Utilice el software de simulación temprano, Elija materiales duraderos, e implementar insertos extraíbles. La asociación con un lanzador de die experimentado también puede conducir a soluciones de herramientas rentables y optimizadas.

5. ¿Qué materiales se usan más comúnmente para las herramientas de fundición??

Acero de herramienta H13 es el más común debido a su alta dureza, resistencia a la fatiga térmica, y asequibilidad. Aceros premium como H21 o CPM Las calificaciones pueden usarse para aplicaciones más exigentes o ejecuciones más largas.

Leer más:

Optimización del molde de fundición

Consejos de diseño para fundición

Lograr cero ángulo de borrador