La anodización es la formación de una capa de óxido en la superficie del metal para ayudar a prevenir la oxidación.. aparte de esto, Ayuda a mejorar la capacidad de resistir el desgaste y mejora la capacidad de la superficie para adherirse a pintura o adhesivo.. El anodizado se realiza en casi todas las industrias., es decir. aeroespacial, automotor, electrónico, y arquitectura.

Este artículo analiza los distintos tipos de anodizado., algunas características excepcionales, y cómo determinar el tipo de anodizado más adecuado. El anodizado es una técnica de acabado de superficies genérica y útil para mejorar las características del aluminio y otros metales relacionados..

Diferentes tipos de anodizado

Entonces, Los siguientes son los diferentes tipos de anodizado que podemos usar.:

1. Tipo I: Anodizado con ácido crómico

La anodización con ácido crómico forma una fina película de óxido producida anódicamente en el cuerpo del aluminio que tiene alta resistencia a la corrosión. Se emplea más comúnmente en las industrias aeroespaciales debido a sus bajos cambios de tamaño y su excelente resistencia a la corrosión.. El proceso es bueno para aire y piezas de paredes delgadas, pero no tiene una resistencia al desgaste tan alta como otros tipos..

2. Tipo II: Anodizado con ácido sulfúrico

La anodización con ácido sulfúrico da como resultado la formación de una capa de óxido más gruesa que la del Tipo I., y proporciona buenos niveles de corrosión y bastante buena protección contra el desgaste.. Es ampliamente aplicable para la industria general., automotor, y uso de productos de consumo. También se puede colorear para permitir los diferentes colores que uno pueda desear para el uso o la apariencia del producto..

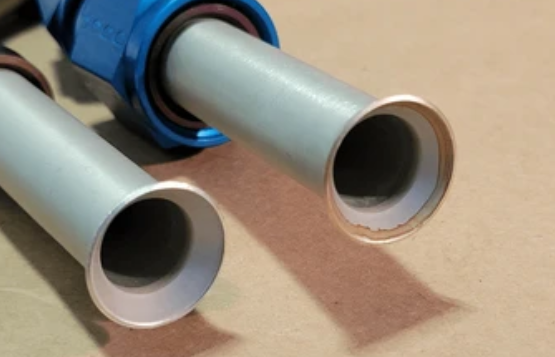

3. Tipo III: Anodizado duro

Anodizado duro, por otro lado, se lleva a cabo a densidades de corriente aún más altas y utiliza ácido sulfúrico para hacer que la capa anodizada sea más gruesa, lo que dificulta ofrecer la máxima resistencia al desgaste y la corrosión.. Es muy adecuado para su uso en industrias manufactureras como piezas de máquinas y aparatos., y producción militar, donde se necesita una gran resistencia al rozamiento y al desgaste.

4. Tipo IV: Anodizado de tinte

El anodizado tipo II para este método está estrechamente relacionado con el anodizado con tinte., que proporciona un color brillante y rico a la superficie. El proceso funciona utilizando la capa porosa de óxido para absorber los tintes y al mismo tiempo agregar la apariencia superficial de la superficie metálica además de su función de protección contra la corrosión.. Se aplica ampliamente como revestimiento decorativo en el ámbito de los bienes de consumo., electrónica, y construcción.

5. Tipo V: Anodizado con ácido fosfórico

La anodización con ácido fosfórico produce un tipo diferente de capa de óxido en perfil de aluminio; una capa más rugosa que es óptima para pinturas y revestimientos. Como sugiere el nombre, este método se recomienda cuando se desea una mejor adhesión de recubrimientos o lubricantes aplicados adicionales.. Normalmente se utilizan en la industria aeroespacial para piezas que requieren protección contra la corrosión y revestimientos superficiales adicionales..

6. Anodizado de titanio

El anodizado de titanio es similar al anodizado de aluminio con la diferencia de que es posible una gama de colores dependiendo del voltaje que se le aplique.. Forma una capa de óxido estable con buenas propiedades anticorrosivas.; Este metal se aplica a menudo en la industria aeroespacial., médico, junto con otros usos ornamentales; debido a sus tonos de colores brillantes.

7. Anodizado de magnesio

La anodización del magnesio normalmente se realiza con una solución alcalina para formar una capa integral de óxidos de magnesio en la superficie de las aleaciones de magnesio.. Se anodiza para ofrecer protección a las piezas de magnesio utilizadas en el sector aeroespacial., militar, y para fines automotrices, aunque el proceso es un poco raro y difícil debido al carácter reactivo del magnesio..

8. Coanodizado duro para aviones (MIL-8625)

Este proceso de anodizado en particular satisface las especificaciones militares y se emplea para producir películas anódicas de alto espesor en aleaciones de aluminio, principalmente para la industria aeroespacial y de defensa.. La superaleación proporciona una mejor portabilidad y resistencia a la corrosión., atendiendo así a clientes con piezas militares exigentes que se encuentran en entornos de uso hostiles.

Complete paso a paso el proceso de anodizado

El recubrimiento anodizado cambia la superficie del metal formando una superficie dura., capa de óxido anticorrosivo. Aquí hay un desglose de cada etapa en detalle.:

1. Preparación de la superficie

El proceso de anodizado comienza tratando la superficie del metal o, más preferiblemente, el aluminio de una manera muy especial que implica limpieza y grabado.. Este paso lava o limpia la superficie para eliminar cualquier elemento indeseable del proceso de anodizado para formar una capa uniforme sobre la superficie de aluminio.. Es por esto que una superficie limpia da una mejor capa de óxido y por lo tanto un acabado superior..

2. Baño de anodizado

Despues de limpiar, El metal se coloca en un sistema de electrolito ácido que puede ser ácido sulfúrico o crómico.. Se hace pasar una corriente continua a través de la solución., y la superficie del metal se corroe electrónicamente siguiendo un mecanismo deseado. Esta reacción forma una estabilidad, Capa de óxido de hierro que es básicamente parte de la superficie del metal y, por lo tanto, mejora la resistencia y extiende la vida útil de los metales..

3. Colorante (Opcional)

Cuando se requiere un efecto colorante después del anodizado, Se pueden incorporar tintes o pigmentos en la capa anodizada.. Esta capa de óxido está llena de poros que permiten que estos pigmentos se unan firmemente., y así crear muchos duraderos, colores brillantes en sus superficies.

4. Sellando

El último proceso al que se someten la mayoría de las dentaduras postizas es el sellado.. Los poros de una capa anodizada están cerrados, lo que significa que cualquier color aplicado puede permanecer allí, ya que es más seguro contra el desgaste y la corrosión difícilmente puede penetrar el metal.. Esto se puede sellar con agua caliente o químicamente para proporcionar un sellado final mejor y más largo..

Espesor del recubrimiento vs.. Radio de esquina en anodizado

en anodizado, El espesor del revestimiento y el radio de la esquina están vinculados., y estos dos factores ayudan a definir la eficiencia y apariencia del producto final.. Por dureza, El espesor proporciona una mejor protección contra la corrosión y el desgaste general., cual es ideal. Sin embargo, en grandes medidas, acoge con agrado grandes acumulaciones en los bordes, haciéndolos redondeados o desiguales debido a los ángulos agudos involucrados. Es preferible un radio de esquina mayor con respecto a la uniformidad del recubrimiento porque las esquinas afiladas no pueden tener una capa de óxido más delgada o no uniforme..

Para maximizar la protección y durabilidad y lograr el estándar de calidad adecuado, particularmente en aplicaciones funcionales o estéticas, El espesor del revestimiento debe ser proporcional al radio de la esquina.. Se debe seleccionar el último radio de la esquina para permitir el espesor de recubrimiento adecuado y al mismo tiempo mantener toda la esquina uniformemente protegida., duradero, y estéticamente atractivo.

Qué factores clave debemos considerar para elegir el tipo de anodizado adecuado

Aquí hay algunos datos que debemos tener en cuenta al seleccionar el tipo correcto de anodizado.:

- Requisitos de solicitud: Existen diferentes tipos de anodizado dependiendo de la resistencia a la corrosión requerida., resistencia al desgaste, o propósito decorativo.

- Espesor del recubrimiento: Sus tipos resaltan lo siguiente: El espesor de anodizado de los recubrimientos varía según el tipo., que determina la durabilidad y protección del recubrimiento.

- Exposición ambiental: Piense en las condiciones, como los rangos químicos, que pueden afectar a la pieza, como por ejemplo productos altamente ácidos., altamente alcalino, o extremadamente caliente o frío.

- Compatibilidad de materiales: Asegúrese de que el proceso de anodizado sea apropiado para el metal determinado, principalmente aluminio., titanio, y magnesio.

- Preferencias estéticas: Los tipos de anodizado pueden permitir la coloración y pueden ser necesarios para productos que puedan necesitar un aspecto cosmético..

Ventajas del anodizado

Aquí hay algunos beneficios del anodizado que lo ayudarán a elegir el tipo correcto de anodizado.:

- Resistencia a la corrosión mejorada: Evita que los metales se erupcionen o se oxiden..

- Durabilidad mejorada: Tiende a proporcionar una superficie de rendimiento más duradera y resistente al desgaste..

- Atractivo estético: Está disponible en una variedad de opciones de color..

- Respetuoso con el medio ambiente: El anodizado no produce COV peligrosos, ya que se considera ampliamente un método de tratamiento de superficies más ecológico entre el aluminio.

- Aislamiento electrico: Bueno para trabajar con material aislante si es necesario o cuando no se necesita conductividad del material..

Limitaciones del anodizado

Aquí hay algunos desafíos que plantea el proceso de anodizado.:

- Fragilidad en capas gruesas: También se comprobó que las capas gruesas pueden volverse birrancas., es decir., Las estructuras heterogéneas serán frágiles bajo tensión..

- Opciones de color limitadas en anodizado duro: Las superficies anodizadas duras tienen la ventaja de tener varias posibilidades de color., aunque hay menos.

- Restricciones específicas del proceso: Sin embargo, ciertos tipos de metales y formas son difíciles de anodizar.

- Sensibilidad ambiental: Algunos tipos son más vulnerables a la exposición a ácidos o álcalis..

- Alto costo inicial: El anodizado de aluminio es relativamente costoso en comparación con otros proyectos que pueden requerir convertir el aluminio en otros productos..

Aplicaciones del anodizado

Las siguientes son las aplicaciones de diferentes tipos de anodizado en diferentes aplicaciones industriales.:

- Componentes aeroespaciales: Componentes aeroespaciales para estructuras de aviones que son livianos y tienen resistencia a la corrosión..

- Piezas de automóviles: Salidas de larga duración para piezas de desgaste y recortes..

- Electrónica de consumo: Antiarañazos, vivienda elegante, y cubre.

- Arquitectura: Recubrimientos que protegen las estructuras del óxido y otros tipos de deterioro., junto con dispositivos ornamentales.

- Equipo medico: Tanto para facilitar la limpieza como para aumentar la longevidad del producto..

Conclusión

El anodizado es un proceso de acabado versátil y valioso para mejorar las propiedades del aluminio y otros metales.. Seleccionar el tipo correcto de anodizado permite obtener la mejor dureza, el más alto nivel de protección contra la corrosión, y una perspectiva deseable para una aplicación particular. Tipo I, Tipo II, y Tipo III son opciones disponibles en este caso y, aunque cada una tiene sus beneficios, es crucial considerar los requisitos de su proyecto.. El anodizado no sólo mejora la vida útil de las piezas metálicas, sino que también presenta oportunidades para recubrimientos estéticos en numerosos sectores..

Preguntas frecuentes

¿Qué metales se pueden anodizar??

Actualmente, El aluminio se usa ampliamente como material base para anodizar, pero el titanio y el magnesio también se pueden anodizar..

¿Cuánto dura el anodizado??

El anodizado puede durar de tres a cinco años dependiendo del tipo y uso., y la exposición a duras condiciones.

¿Se puede pintar la superficie del aluminio anodizado??

Sí, la superficie anodizada tiene buenas características de adherencia a la pintura y al pegado ya que es porosa.

¿Es la anodización un proceso respetuoso con el medio ambiente??

El anodizado no es ambientalmente degradable y no quedan subproductos peligrosos..

¿Se pueden reparar los revestimientos anodizados??

A las superficies anodizadas se les puede quitar el anodizado y volver a depositarlas si la pieza se daña.. Sin embargo, Las dimensiones de la pieza se ven afectadas..

¿En qué se diferencia el anodizado y el recubrimiento en polvo??

La anodización es un proceso de recubrimiento de metal y forma parte de él, mientras que el polvo es un recubrimiento exterior e influye en el desgaste y la durabilidad..

¿No se pueden realizar trabajos de anodizado tipo III para procesos relacionados con la estética??

El tipo III se usa ampliamente para este tipo de aplicación y solo se usa con fines estéticos algunas veces porque la variedad de colores es limitada..

1 pensamiento en “Todo lo que necesitas saber sobre los tipos de anodizado”