El panorama ferozmente competitivo de la fabricación moderna exige innovación continua para reducir los tiempos de ciclo y los costos de producción.. En el moldeo por inyección de plástico sector, El sistema de canal caliente se ha convertido en una tecnología crítica., ofreciendo soluciones sofisticadas a estos desafíos. Eliminando residuos plásticos solidificados y optimizando el control térmico., Los canales calientes proporcionan una ventaja competitiva sustancial sobre las metodologías tradicionales de canales fríos.. Los fabricantes deben comprender los distintos marcos: prefabricados., ajustable, y personalizado, para seleccionar la solución más rentable para sus necesidades únicas.

Esta guía proporciona una descripción general completa de la tecnología de canal caliente., detallando su funcionamiento, componentes esenciales, ventajas, peligros potenciales, y los diferentes tipos disponibles en el mercado hoy en día.

¿Qué es un sistema de moldeo por inyección de canal caliente??

Un sistema de moldeo por inyección con canal caliente es un conjunto de componentes calentados diseñados para mantener el material termoplástico en estado fundido desde la boquilla de la unidad de inyección hasta la entrada de la cavidad del molde. (la puerta). A diferencia de los corredores fríos, que permiten que el material se solidifique en los canales de alimentación, El sistema de canal caliente derrite continuamente el plástico., asegurando un flujo constante y rápido para los ciclos de inyección posteriores. Este sistema se integra directamente en la máquina cortadora y en la estructura de la herramienta del molde..

Corredor caliente vs.. Sistemas de moldeo por inyección de canal frío

La elección entre sistemas de canales fríos y calientes impacta fundamentalmente en la eficiencia de la producción., uso de materiales, y calidad de las piezas.

| Característica | Sistema de canal caliente | Sistema de canal frío |

| Estado del material en el canal | siempre fundido (Calentado) | Solidifica (Enfriado) |

| Desperdiciar (Corredor) | Mínimo a ninguno (El corredor es eliminado) | Alto (Requiere remoción y rectificación.) |

| Tiempo de ciclo | Significativamente reducido (Sin tiempo de enfriamiento para el corredor) | Más extenso (Requiere tiempo de enfriamiento y descompuerta) |

| Apariencia de la puerta | Pequeño punto de inyección; acabado suave y detallado. | Aperturas más grandes (puertas); requiere recorte/descompuerta. |

| Costo | Mayor costo inicial de herramientas | Menor costo inicial de herramientas |

| Eficiencia operativa | Excelente para alto volumen, producción automatizada. | Adecuado para producción de bajo volumen o de piezas grandes. |

La ventaja más convincente del sistema de canal caliente es su capacidad de inyectar directamente el plástico fundido en la cavidad del producto., Asegurarse de que solo se retire la pieza moldeada durante cada ciclo.. Esto prácticamente elimina el desperdicio del corredor y la operación secundaria de descompresión., lo que se traduce en importantes ahorros de costes, especialmente cuando se procesan resinas caras o especiales.

¿Cómo funciona un sistema de moldeo por inyección con canal caliente??

El mecanismo operativo de un sistema de canal caliente se basa en una estricta gestión térmica.. El plástico se mantiene fundido dentro de los tubos del canal mediante elementos calefactores controlados con precisión integrados en el colector y las boquillas.. Este estado líquido continuo garantiza que el material esté siempre listo para la inyección..

El sistema evita los tradicionales canales de bebedero y canal en frío., permitiendo el suave, el material fundido fluya directamente hacia las cavidades del molde con una pérdida de presión mínima. Eliminando el sistema de bebedero, el producto terminado requiere menos cortes y recortes, lo que lleva a superficies más lisas y mejora la estética y la tolerancia del componente final.. El proceso de inyección más rápido se ve facilitado por el menor volumen de plástico líquido., lo que también ayuda a una recuperación más rápida del tornillo de inyección, reduciendo aún más el tiempo total del ciclo.

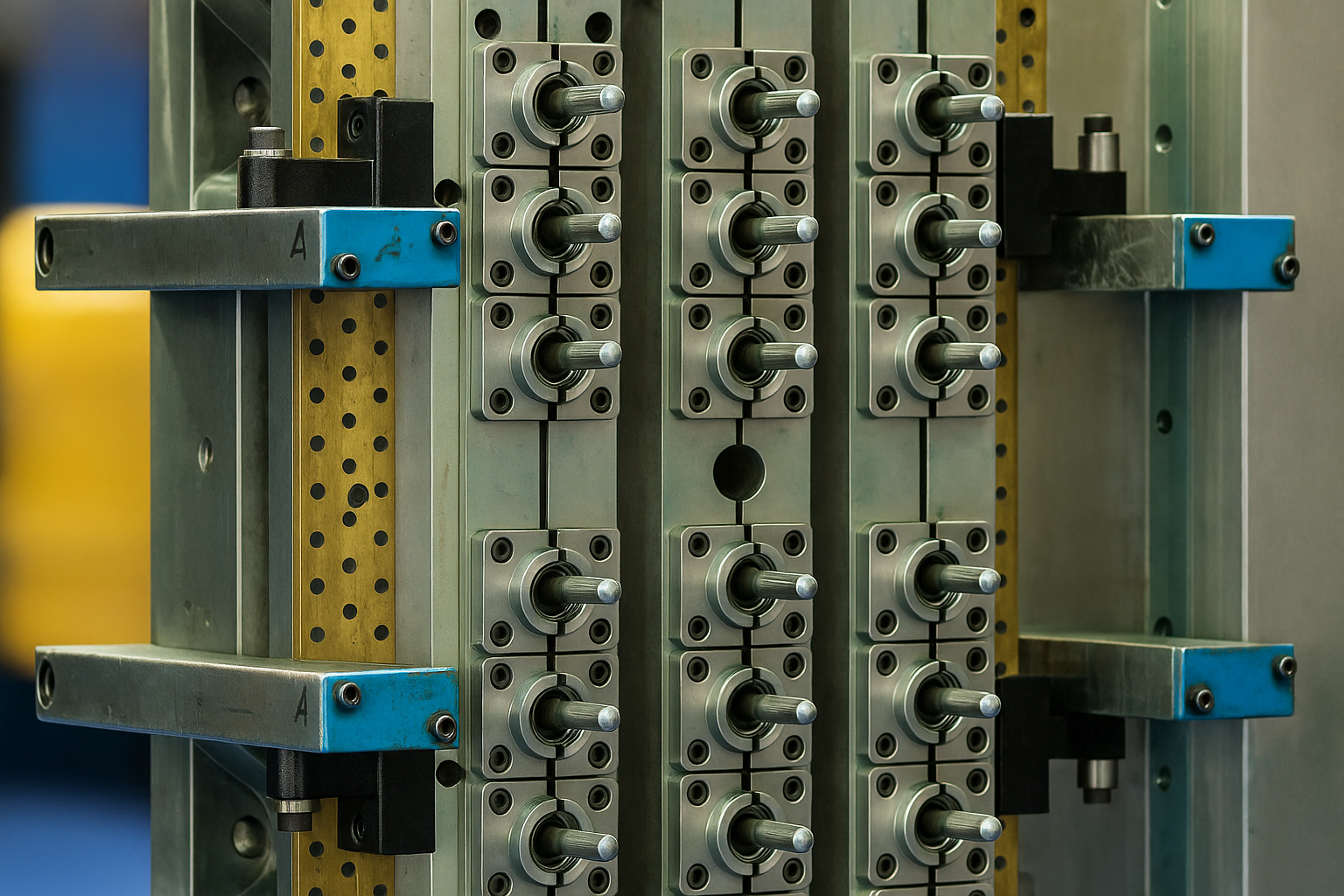

Componentes principales de los sistemas de canal caliente

Un sistema de canal caliente es un conjunto complejo que comprende varios, componentes con temperatura controlada:

Boquillas o caños: Estos son componentes diseñados con precisión que unen el colector a la compuerta de la cavidad del molde.. Controlan el flujo de plástico en el punto de inyección y determinan el estilo de compuerta. (p.ej., consejo caliente, borde, o compuerta de válvula). Deben mantener una temperatura extremadamente constante hasta la apertura de la cavidad..

Colectores: Son herramientas diseñadas para recibir el plástico derretido de la unidad de inyección y distribuirlo uniformemente a múltiples aberturas de boquilla.. Los colectores están diseñados a medida, a menudo con pasajes internos complejos, para garantizar rutas de flujo idénticas y caídas de presión en todas las cavidades simultáneamente, Lo cual es fundamental para lograr una calidad constante de las piezas..

Control de flujo: Esta función esencial, normalmente gestionado por tecnología de compuerta de válvula, controla el momento preciso del flujo de plástico que sale de la boquilla. Mediante el uso de pasadores accionados mecánicamente, El flujo se puede iniciar o detener instantáneamente., controlar el sello de la puerta y evitar la baba o los hilos.

Conexiones o enlaces: El sistema se basa en varias conexiones especializadas., incluyendo enlaces eléctricos para elementos calefactores, termopares para retroalimentación de temperatura, y líneas para enfriamiento (agua o aire) y accionamiento de compuerta de válvula.

Beneficios de los moldes de canal caliente

La tecnología de canal caliente ofrece numerosas ventajas que la convierten en la opción preferida para la fabricación de moldes de plástico de gran volumen y alta precisión.:

Flexibilidad en el diseño: Los canales calientes se adaptan a diversas técnicas de compuerta: compuerta de borde, puerta de punta caliente, o válvula de compuerta, lo que permite a los ingenieros colocar la compuerta en la mejor ubicación para lograr un llenado óptimo del molde y una apariencia estética.. Esta flexibilidad simplifica el diseño del molde para enfriamiento y mejora el proceso de recorte general..

Control mejorado del sistema de moldeo: El sistema permite un inicio más rápido y una operación simplificada ya que no hay corredores solidificados que quitar después de disparos cortos.. Esto permite un mejor rendimiento al inyectar materiales con menos estrés., Minimizar la deformación y la flexión de la placa causada por la expansión del material..

Automatizando el proceso: La producción de impecable, Los componentes sin rebabas ayudan a la automatización del molde.. El tamaño constante de las piezas y la ausencia de guías evitan que las herramientas queden atrapadas, agilizando el proceso de montaje realizado por la robótica.

Ahorro de costos a largo plazo: Aunque la inversión inicial es mayor, El sistema resulta económico a largo plazo al reducir tanto la duración del ciclo de producción como la cantidad de residuos plásticos., conduce a un aumento directo de la productividad..

Alta calidad de las piezas: Eliminando el canal frío, El sistema mejora el embalaje y llenado del material.. Mantiene condiciones térmicas constantes desde la apertura principal hasta el final del molde., asegurando una presión y un llenado uniformes. Esto es fundamental para lograr tolerancias estrictas y alta precisión en los componentes finales..

Tiempo de ciclo reducido: La eliminación del corredor, que a menudo tiene una masa de enfriamiento mayor que la propia pieza, acorta significativamente la fase de enfriamiento.. este factor, combinado con tiempos de inyección y recuperación de tornillos más rápidos, acelera el ciclo de producción general.

Eliminación de corredores: Esto es vital para eliminar los costos asociados con el reafilado., almacenar, y reprocesar el exceso de material. Para materiales especiales, como los utilizados en aplicaciones médicas o sensibles, donde no se permite el reafilado, Los canales calientes son la única solución viable..

Lagunas (Inconvenientes y desafíos) de sistemas de canal caliente

A pesar de sus beneficios, Los sistemas de canal caliente presentan desafíos específicos que los fabricantes de moldes deben abordar:

Gran cuidado y mantenimiento: Los canales calientes son sistemas complejos que requieren atención y mantenimiento meticulosos.. El mal manejo o el cuidado incorrecto pueden provocar fallas graves en los componentes., lo que resulta en costosos tiempos de inactividad y posibles pérdidas financieras.

Necesidad de equipos avanzados: Los requisitos operativos del sistema son muy estrictos., Requiere máquinas de alta precisión que deben estar perfectamente sincronizadas.. Cualquier mal funcionamiento, como una cubierta de plástico mal colocada, puede provocar fugas y daños en los soportes de fusión. La ubicación precisa de la boquilla y la compuerta es primordial para evitar defectos.

Expansión térmica & Contracción: Las diferencias sustanciales de temperatura entre el colector calentado y la placa del molde enfriada provocan expansión y contracción térmica.. Los ingenieros deben diseñar la herramienta para compensar con precisión este movimiento y mantener la integridad del sellado de la puerta.. Controlar la emisión de calor durante todo el proceso es un desafío.

Cuidado adicional para la resina sensible al calor: El procesamiento de resinas sensibles al calor requiere conocimientos expertos y extrema precaución. Si no se gestiona adecuadamente, La exposición sostenida al calor puede provocar la degradación del material., resultando en cambios de color o ruptura de la cadena molecular, comprometer la integridad estructural del material.

Alto costo inicial: La complejidad de los componentes hace que los sistemas de canal caliente sean inherentemente caros. Esta alta inversión de capital puede no estar justificada para empresas con bajos volúmenes de producción o en regiones donde el costo del equipo inicial supera los ahorros de material a largo plazo..

Precio y tipos de sistemas de canal caliente

A. Desglose de costos

El alto costo se debe principalmente a la ingeniería de precisión del colector.. Un colector de canal caliente típico puede variar desde $20,000 a $30,000, con un adicional $5,000 o más Requerido para la unidad de control de temperatura.. El gasto total es directamente proporcional al número de gotas o zonas (caries) El sistema está diseñado para llenar simultáneamente..

B. Tipos por mecanismo de puerta

Consejo caliente: La configuración de canal caliente más común y sencilla. Se basa en una punta calentada que se encuentra directamente en la puerta., manteniendo el plástico fundido. Generalmente es menos costoso que el sistema de compuerta de válvula y es ideal para la producción rápida de artículos básicos simples..

Compuerta de válvula: Cuenta con un pasador mecánico que entra y sale de la ubicación de la puerta.. Se cierra instantáneamente después de la inyección., asegurando una limpieza, acabado superficial sin marcas de puerta. Las compuertas de válvula son más caras, pero se utilizan para productos estéticos exigentes y de alta impecable..

C. Tipos por método de calentamiento

Calentado internamente: El calor se genera desde dentro del canal de flujo., ofreciendo control localizado sobre el movimiento de materiales. Sin embargo, Los sistemas de calefacción externa los han reemplazado en gran medida debido a una mejor distribución y control del calor..

Calentado externamente: Los elementos calefactores se colocan alrededor de los canales de flujo. (placas colectoras). Estos sistemas proporcionan una transmisión térmica superior y un mejor control del calor que los corredores aislados., aunque implican un diseño más complicado y de mayor precio.

D. Corredores aislados

Estos corredores son más sencillos y económicos de construir.. No tienen elementos calefactores externos, pero dependen de las propiedades aislantes del polímero y de la alta velocidad del ciclo para mantener fundido el núcleo interno.. Sin embargo, Sufren problemas como el llenado no uniforme., congelaciones de puertas, y largos periodos de estabilización.

Conclusión

La tecnología de canal caliente representa un importante avance en el moldeo por inyección, entregando piezas de calidad superior, mayor rendimiento de producción, y ahorros sustanciales en costes de material a largo plazo. Al proporcionar un control preciso sobre la entrega de material fundido y eliminar el desperdicio del canal, Los sistemas de canal caliente abordan eficazmente la necesidad de la industria de reducir costos y tiempos de ciclo más rápidos.. A medida que los productos se vuelven más complejos y los costos de los materiales continúan aumentando, La adopción de sistemas avanzados de canal caliente será cada vez más vital para mantener la excelencia competitiva en el panorama moderno de fabricación de plástico..

Preguntas frecuentes

Q1: ¿Qué es el “babeo” o el “encadenamiento” y cómo lo previenen los Hot Runners??

A: Babeo o hilo se refiere a plástico fundido que se escapa de la compuerta entre ciclos de inyección.. Esto suele ocurrir porque la presión plástica dentro de la boquilla es mayor que la presión que ejerce el molde frío sobre la compuerta.. Sistemas de compuerta de válvula (Ver VII.B) son la solución más efectiva: El pasador mecánico sella instantáneamente la puerta después de que se libera la presión de retención., detener físicamente cualquier fuga, asegurando así una limpieza, Componente sin flash y que evita el tiempo de inactividad para la limpieza..

Q2: ¿Cómo logra el colector una temperatura uniforme y un flujo equilibrado en todas las cavidades??

A: El objetivo principal del diseño del colector es el equilibrio térmico e hidráulico..

Uniformidad térmica: Los colectores de alta calidad utilizan calentadores internos ubicados con precisión y múltiples zonas térmicas., monitoreado por termopares, para mantener exactamente la misma temperatura de fusión en todo el bloque.

Equilibrio de flujo (Equilibrio Hidráulico): Los canales internos están diseñados de manera que la longitud y la geometría del recorrido del flujo desde el punto de inyección central hasta cada punta de boquilla sean idénticas.. Esto garantiza una caída de presión y una velocidad de llenado iguales en todas las cavidades., Lo cual es crítico para dimensiones consistentes de las piezas..

Q3: ¿Qué es el “calentamiento por cizallamiento” y por qué es motivo de preocupación en los canales calientes??

A: El calentamiento por cizallamiento es el calor generado dentro del propio plástico debido a la fricción cuando el material fluye rápidamente a través de canales estrechos o esquinas afiladas.. En corredores calientes, Esto puede ser problemático porque el calor intencional del colector se combina con el calor por fricción., potencialmente elevar la temperatura del material por encima de su límite seguro. Esto puede conducir a lesiones localizadas. degradación térmica del plastico, causando decoloración o comprometiendo la resistencia de la pieza (Sección VI).

Q4: ¿Cuál es el principal inconveniente de utilizar Hot Runners para cambios frecuentes de color o material??

A: El principal desafío es el Tiempo de purga. Dado que todo el volumen interno del colector está lleno de material fundido, cambiar de un color o tipo de material a otro requiere eliminar completamente el material antiguo. este proceso, conocido como purga, puede consumir mucho tiempo y resina costosa, compensando algunos de los beneficios de la reducción de residuos. Se prefieren los sistemas diseñados con un volumen mínimo de canal de flujo para aplicaciones que requieren cambios frecuentes..

Q5: ¿Qué importancia tiene la unidad controladora de temperatura? (TCU)?

A: El TCU es absolutamente vital. Es el 'cerebro' del sistema de canal caliente., usando sofisticados Proporcional-Integral-Derivado (PID) Algoritmos de control para monitorear constantemente las lecturas del termopar y regular con precisión la energía suministrada a los elementos calefactores.. Sin control preciso de la temperatura (hasta $mathbf{\pm 0,5^circ C}$), la consistencia del plástico fundido variará, lo que lleva a defectos como tiros cortos, incendio, o congelación de la puerta, inutilizar las ventajas del canal caliente.

Q6: Qué es un ‘Gate Vestige’ y cómo lo minimiza el sistema Hot Runner?

A: Un vestigio de puerta es el pequeño resto de material que queda en la pieza después de romper o cortar la puerta.. Sistemas de canal caliente, particularmente aquellos que usan Consejo caliente o Compuerta de válvula diseños, crear compuertas que son inherentemente más pequeñas que las de los moldes de canal frío. En un sistema de compuerta de válvula, El pasador mecánico sella el plástico al ras de la superficie de la pieza., dejando un vestigio prácticamente invisible, a menudo eliminando la necesidad de cualquier operación de recorte secundaria.

P7: ¿Por qué es difícil utilizar canales calientes con ciertos materiales termoestables??

A: Los canales calientes están diseñados principalmente para termoplásticos.. Materiales termoestables (como epoxi o silicona) sufrir una reacción química irreversible (curación) cuando se calienta, pasando de un líquido viscoso a un infusible, masa solida. Si se utilizara un material termoestable en un canal caliente estándar, Se curaría dentro del colector y bloquearía permanentemente los canales., destruyendo la costosa herramienta. Especializado, a menudo desechable, En su lugar se utilizan sistemas de canal frío o unión adhesiva para termoestables..

P8: ¿Qué es el "pin sticking" en un sistema de compuerta de válvula??

A: El pasador se pega cuando el pasador de la válvula mecánica no se mueve libremente ni sella correctamente.. La causa principal suele ser el sobrecalentamiento de la punta del pasador., haciendo que el plástico se solidifique y se adhiera al pasador, o ligera desalineación entre el pasador y el casquillo de la boquilla. Este problema puede provocar babeo. (si el pasador no logra sellar) o apertura incompleta de la puerta (restringir el flujo), que requiere mantenimiento y recalibración inmediatos del sistema de actuación neumático/hidráulico.