El acabado superficial de una pieza moldeada por inyección no es una simple idea de último momento.; Es una característica de diseño crítica que dicta tanto el atractivo estético del producto como su desempeño funcional.. Seleccionar el acabado adecuado requiere un conocimiento profundo de las propiedades del material., limitaciones de herramientas, y el entorno de uso final previsto de la pieza. Para lograr el resultado deseado, La comunicación temprana y continua entre el ingeniero de diseño y el moldeador de inyección es primordial..

El papel fundamental del acabado superficial: Estética versus. Función

La decisión de aplicar un acabado específico, ya sea un pulido de alto brillo o una textura mate profunda, debe estar impulsada por objetivos claramente definidos.. La respuesta a si el acabado tiene un propósito principalmente visual o práctico guiará todas las decisiones posteriores sobre moldeo y utillaje..

A. Beneficios estéticos (Atractivo visual)

Los acabados texturizados son una herramienta poderosa para la mejora visual y la mitigación de defectos.:

Valor percibido y profundidad: Las texturas pueden dar a una pieza una sensación de profundidad., sofisticación, y una prima, mirada terminada, aumentando sutilmente su valor percibido por el cliente.

Ocultar imperfecciones cosméticas: El texturizado es muy eficaz para ocultar una amplia gama de defectos comunes de flujo y moldeado que serían muy visibles en una superficie pulida., incluido:

Líneas de flujo & Líneas de tejer: Rayas o áreas débiles donde se unen los frentes de flujo de plástico.

Marcas de rubor: Decoloración localizada o falta de brillo.

Marcas de fregadero & Marcas de sombra: Depresiones causadas por contracción localizada en secciones gruesas..

Manejo y durabilidad: Un acabado texturizado proporciona una superficie robusta que es menos propensa a rayarse durante el envío y la manipulación., y oculta con éxito las manchas de huellas dactilares y el desgaste menor de la superficie durante la vida útil del producto..

B. Beneficios funcionales

Más allá de la apariencia, El acabado superficial proporciona varias ventajas funcionales tangibles.:

Liberación de molde mejorada (Recortes): Textura estratégicamente colocada, particularmente en superficies ocultas o características internas, puede alentar a la pieza a tirar consistentemente hacia el lado deseado del molde (normalmente la mitad móvil) debido al aumento de la fricción, ayudando en el desmoldeo efectivo, especialmente cerca de socavaduras menores.

Adhesión mejorada: Las superficies texturizadas mejoran drásticamente las capacidades de unión para operaciones secundarias.:

Pintar: La microrugosidad proporciona un anclaje mecánico., permitiendo que la pintura se adhiera más firmemente y resista la descamación.

Pegatinas/Etiquetas: Similarmente, Las superficies texturizadas aumentan la superficie y la fricción necesarias para que las etiquetas y calcomanías permanezcan fijadas de forma segura..

Ergonomía y Seguridad (Agarre mejorado): En aplicaciones de consumo o industriales donde se manipula la pieza. (p.ej., herramientas, carcasas de equipos), La textura proporciona una superficie antideslizante., mejorando el agarre, usabilidad, y seguridad.

Ayudas de procesamiento (Ventilación de gases): La creación de una superficie texturizada puede aumentar el área de superficie y proporcionar microcanales dentro de la cavidad., Permitir que los gases atrapados escapen más rápidamente a través de la línea de separación., Reducir potencialmente las marcas de quemaduras y los disparos cortos..

C. Momento de la decisión

Debido al impacto en cascada en la selección de materiales., complejidad de herramientas (y costo), y parámetros de procesamiento, El acabado de la superficie debe determinarse lo antes posible durante la Diseño para la fabricación (DFM) escenario.

2. Opciones de acabado superficial y limitaciones de herramientas

La gama de acabados superficiales que se pueden lograr está inherentemente ligada al material utilizado para construir el molde..

Acero vs.. Moldes de aluminio: Los moldes de acero ofrecen una resistencia muy superior a los procesos de pulido y texturizado.. Debido a su dureza, El acero se puede pulir mucho para lograr acabados tipo espejo o grabar con profundidad., texturas complejas (p.ej., granos de cuero, patrones geométricos). Aluminio, siendo más suave, Por lo general, se limita a acabados simples y no puede mantener pulidos extremadamente altos o texturas intrincadas a largo plazo..

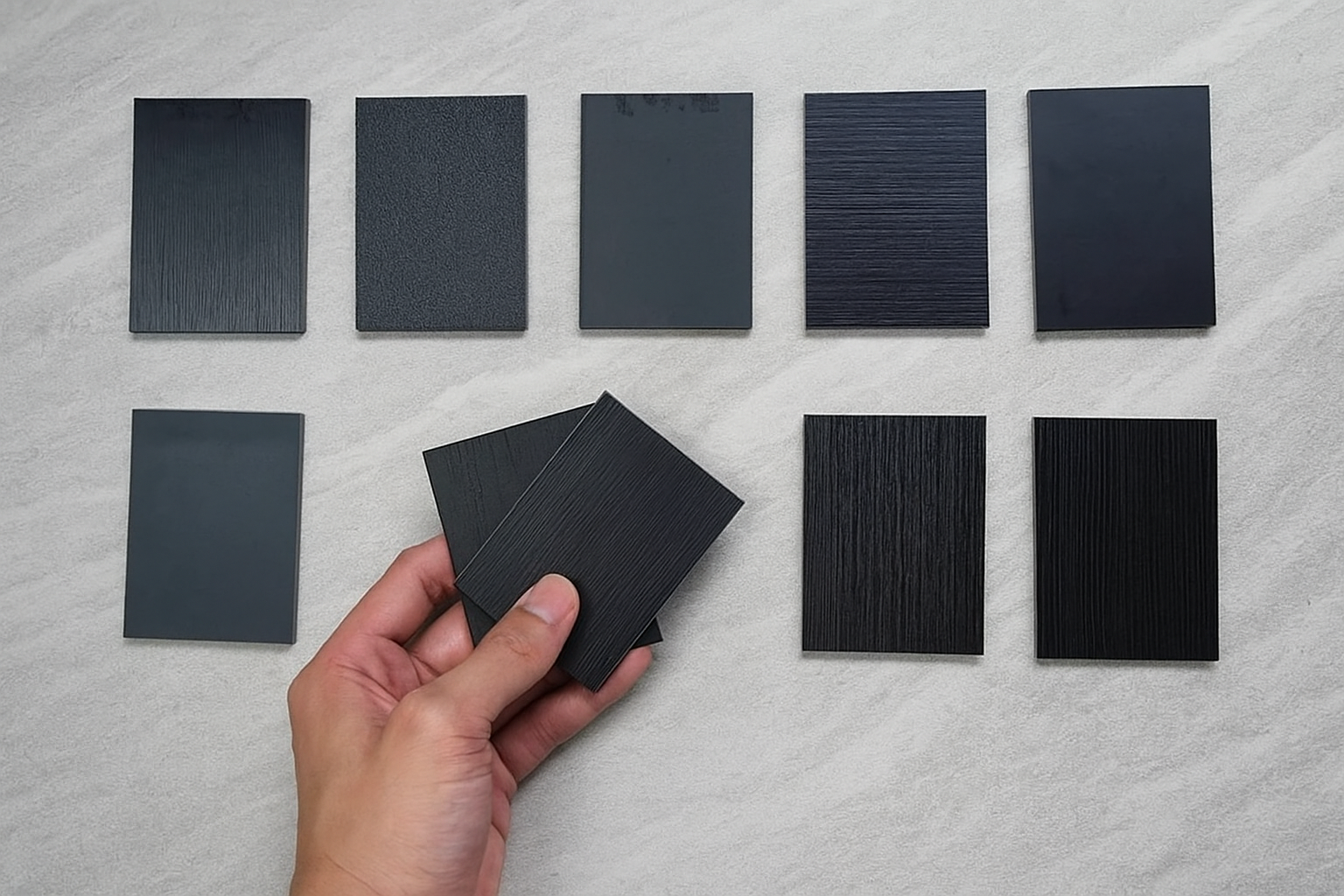

Tipos de acabado comunes: La industria utiliza a menudo SPI (Sociedad de la Industria del Plástico) estándares, desde A-1 (pulido espejo, brillo más alto) hasta D-3 (método de chorro de arena, mayor rugosidad). Más allá de SPI, acabados personalizados incluyen:

Granallado (Acabado mate)

Grabado químico o láser

Granos de cuero y texturas de madera

Patrones geométricos y gráficos

3. La influencia de la selección de materiales

La resina elegida interactúa físicamente con la superficie del molde., lo que significa que el tipo de material tiene un impacto significativo y no negociable en la calidad final de la superficie., particularmente brillo y rugosidad.

Resinas Cristalinas (p.ej., Nylon, EDUCACIÓN FÍSICA, PÁGINAS): Estas resinas tienden a contraerse más al enfriarse y tienen una estructura estructurada., geometría interna ordenada. Para lograr una más suave, acabado de alto brillo, a menudo requieren temperaturas de fusión más altas y temperaturas de molde más altas. Esto garantiza que el plástico permanezca fluido contra la pared del molde el tiempo suficiente para replicar la superficie pulida antes de solidificarse., aumentar el brillo y reducir la rugosidad de la superficie.

Resinas amorfas (p.ej., ordenador personal, abdominales, PD): Por lo general, es más fácil obtener un alto brillo con estas resinas porque su contracción es menos significativa y más uniforme., y tienden a replicar la superficie del molde más fielmente, incluso a temperaturas ligeramente más bajas.

Compuestos aditivos: La inclusión de rellenos debe gestionarse con cuidado.. Añadiendo ciertos rellenos de partículas (p.ej., fibras de vidrio, rellenos minerales) Invariablemente aumentará la rugosidad de la superficie de la pieza final., a menudo haciendo imposible un acabado de espejo. Los ingenieros de diseño deben utilizar su conocimiento de la ciencia de los materiales para seleccionar paquetes de aditivos compatibles que mantengan o mejoren la calidad superficial deseada. (p.ej., Usar promotores de flujo especializados para compensar la rugosidad causada por las fibras.).

Software de simulación: La simulación del flujo del molde es crucial aquí, ya que permite a los diseñadores explorar cómo las diferentes opciones de resina (y sus tasas de contracción asociadas) afectará el acabado de la superficie y la posibilidad de defectos como deformaciones o marcas de hundimiento, antes comprometerse con las herramientas.

4. La influencia de la velocidad y la temperatura de inyección

Los parámetros de procesamiento (específicamente la velocidad y la temperatura con la que se inyecta el plástico) son las herramientas finales que se utilizan para ajustar el acabado de la superficie..

Mejora del brillo y la suavidad: una combinación de velocidades de inyección rápidas y Temperaturas más altas de fusión o molde. normalmente mejora el brillo y la suavidad.

Mayor velocidad: Una velocidad de inyección rápida mejora el brillo porque el plástico fundido llena la cavidad rápidamente., Generar calor a través de la acción de corte que mantiene la capa superficial fundida por más tiempo.. Esto permite que el material se ajuste perfectamente a la superficie del molde antes de congelarse..

Aumento de temperatura: Una temperatura más alta de fusión o molde garantiza que la capa exterior del polímero permanezca por encima de su temperatura de transición vítrea o cristalización por más tiempo., permitiendo una mejor replicación de la superficie.

Reducir las líneas de soldadura: Relleno de cavidades rápido y robusto, logrado a través de una velocidad optimizada, También minimiza la visibilidad de las líneas de soldadura.. Llenando la cavidad del molde rápidamente, Los dos frentes de flujo convergentes se encuentran mientras aún están calientes y son muy fluidos., facilitando un mejor entrelazamiento y difusión molecular, lo que lleva a una soldadura más fuerte y estéticamente superior.

Conclusión

El acabado de la superficie es una consideración integral en el ciclo de vida general del desarrollo del producto.. No se trata sólo de elegir una textura de un muestrario, sino una decisión estratégica que impacta el costo de las herramientas, compatibilidad de material, y el rendimiento general del producto. Al determinar el acabado de la superficie al principio de la fase de diseño y considerar el uso final requisitos, ya sea para maximizar el agarre, ocultar defectos de fabricación, o lograr una estética de alta gama: los fabricantes pueden lograr resultados predecibles., Resultados de alta calidad de su proceso de moldeo por inyección..

Preguntas frecuentes

Q1: ¿Qué es el estándar de acabado de superficies SPI?, y por qué se usa?

A: El SPI (Sociedad de la Industria del Plástico) El estándar de acabado superficial es un conjunto de puntos de referencia definidos para los acabados de las cavidades del molde., desde superficies pulidas de alto brillo (A-1, A-2, A-3) a varios grados de mate, arenado, o acabados en piedra (B, C, grados D). Este estándar se utiliza para crear un lengua universal entre diseñadores, fabricantes de moldes, y moldeadores, garantizar que todos hagan referencia al mismo nivel preciso de calidad de la superficie sin ambigüedades.

Q2: ¿Cómo ayuda un acabado texturizado con el “desmoldeante” o los “recortes”??

A: Textura estratégicamente colocada, a menudo en las superficies no críticas u ocultas de la pieza, aumenta el coeficiente de fricción localizado. Este aumento de fricción anima a la pieza a tire hacia el lado texturizado del molde (normalmente el lado con los pasadores expulsores o la mitad móvil). Para piezas con socavaciones menores, Esta fricción controlada puede garantizar que la pieza permanezca constantemente en la mitad móvil para una expulsión adecuada., evitando que se pegue o dañe la pieza o el molde.

Q3: ¿Por qué es más difícil lograr un acabado de alto brillo con resinas cristalinas? (como nailon) que con Resinas Amorfas (como ABS)?

A: Las resinas cristalinas son más difíciles de dar brillo porque sufren una cambio de volumen más alto y menos uniforme (contracción) durante el enfriamiento en comparación con las resinas amorfas. mientras se enfrían, Las cadenas de polímeros se empaquetan firmemente en una estructura cristalina organizada., Alejándose de la pared del molde y reduciendo la fidelidad de la replicación de la superficie.. Lograr un alto brillo requiere temperaturas más altas en el molde para ralentizar el enfriamiento y permitir que el plástico fundido reproduzca la superficie del molde más completamente antes de que ocurra la cristalización..

Q4: Si un diseño requiere una textura, ¿Cómo afecta eso al “ángulo de tiro” requerido??

A: Un acabado texturizado siempre requiere un mayor ángulo de desmoldeo que un acabado liso o pulido. La profundidad de la textura actúa como una resistencia socavada durante la expulsión.. Cuanto más áspera y profunda es la textura. (p.ej., un grano de cuero pesado), cuanto más ángulo se necesita (a menudo 3 a 5 grados o más por 0.001 pulgadas de profundidad de textura) para garantizar que los picos y valles texturizados despejen la pared del molde sin arrastrarlos, raspando, o dañar la superficie de la pieza durante la liberación.

Q5: ¿Cuál es la principal desventaja de utilizar una velocidad de inyección muy rápida para mejorar el brillo de la superficie??

A: Mientras que aumentar la velocidad de inyección a menudo mejora el brillo y reduce la visibilidad de la línea de soldadura., el principal inconveniente es el Riesgo de calentamiento por cizallamiento y degradación o quema del material resultante.. La inyección excesivamente rápida genera un calor significativo debido a la fricción (cortar) mientras el plástico roza las paredes del molde. Si la ventilación es deficiente, este calor puede quemar el material, conduciendo a Quemaduras (rayas negras) o causar que el polímero se degrade, lo que compromete la resistencia mecánica de la pieza.