¿Por qué algunos metales son más fuertes que otros?? ¿Cómo eligen los fabricantes un metal óptimo para proyectos particulares?? Bien, Todo depende de las fortalezas del metal y de su comportamiento en situaciones difíciles..

En esta guía, Discutiremos la tabla de resistencia del metal., y sus propiedades, y definir el desempeño de cada metal. Continúe leyendo para tomar la decisión correcta para su proyecto de metalurgia..

¿Qué es una tabla de resistencia del metal??

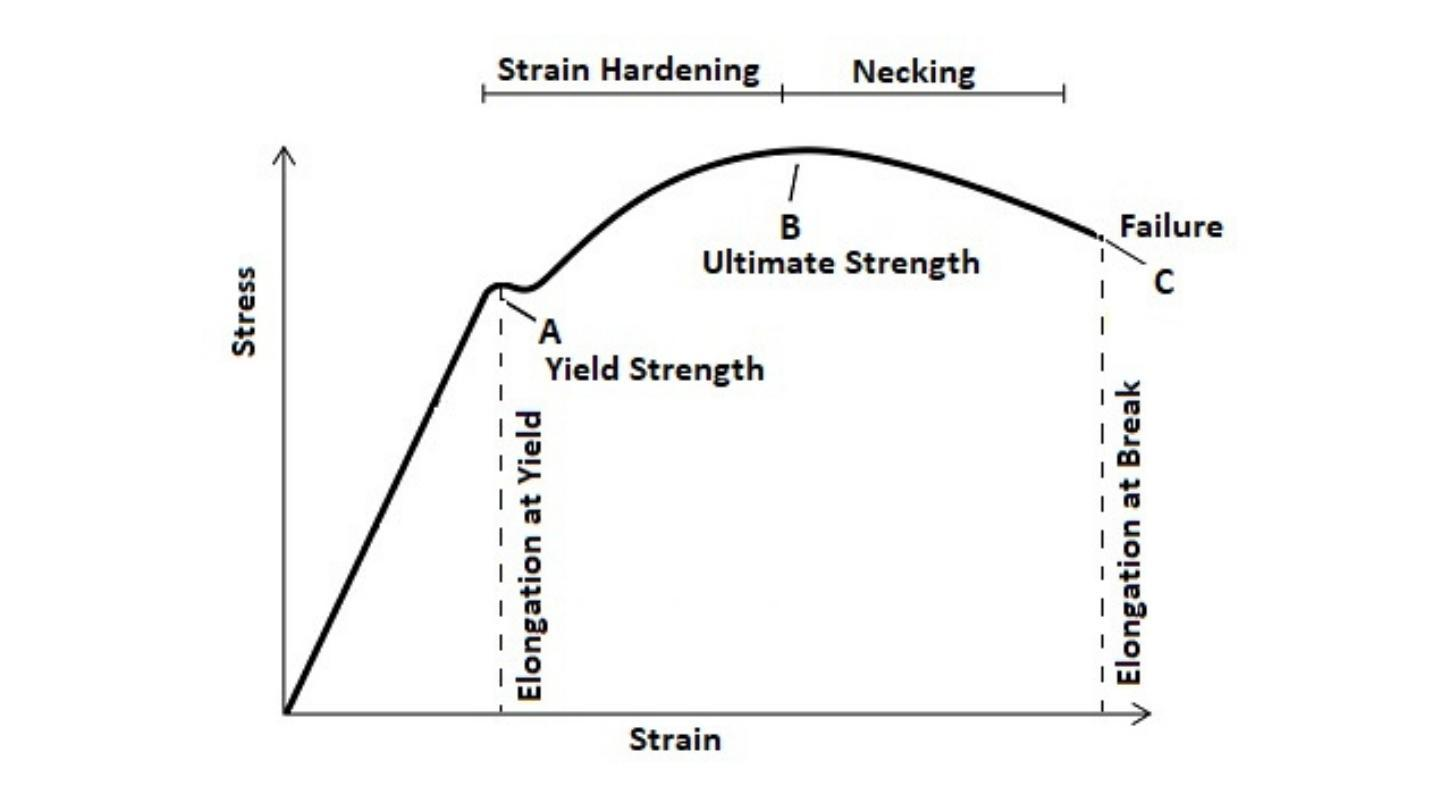

Descripción de la imagen: La imagen es una ilustración de una tabla de resistencia del metal.. Muestra curvas de tensión. (eje x) versus estrés (eje y), destacando puntos clave como el límite elástico, resistencia a la tracción, y fuerza suprema.

La tabla de resistencia del metal es una ilustración gráfica de las características de resistencia del metal.. Permite realizar una comparación de metales en función de su resistencia a la tracción., producir, y resistencias al corte.

Además, Las tablas de resistencia representan cómo se comportan los diferentes metales en términos de tensión y deformación.. Estos gráficos son útiles para los ingenieros., particularmente en la identificación del material más adecuado para usar en un determinado proyecto. Por lo tanto, hay que familiarizarse con el comportamiento del material bajo alta presión.

Por qué es importante conocer la resistencia del metal?

Comprender la resistencia del metal le permitirá elegir el material correcto. Más, Le ayuda a prevenir fallas materiales antes de que sucedan..

Por ejemplo, acero Tiene un buen rendimiento y resistencia a la compresión.. Mientras aluminio Es más ligero que el acero pero más débil en cuanto a resistencia interna.. Titanio Es extremadamente fuerte pero considerablemente liviano, lo que lo hace ideal para componentes aeroespaciales.. Entonces, La selección de un metal apropiado aumenta la seguridad y la longevidad en aplicaciones de ingeniería.. Además, Permite costes mínimos de mantenimiento y reparación..

¿Cuáles son los tipos comunes de resistencia del metal??

Los tipos típicos de resistencia del metal incluyen:

Fuerza de producción

Fuerza de producción Es un límite al que es aplicable la carga antes de sufrir una deformación permanente.. Si se supera un material, entonces no volverá a recuperar su forma original. El límite elástico de estos metales es directamente proporcional a su capacidad de resistir el desgaste.. Normalmente, la propiedad es obvia en los sectores automotriz y aeroespacial y define interfaces muy importantes.

Resistencia a la tracción

Resistencia a la tracción se define como una propiedad matemática del material que se ve sometido a fuerzas de estiramiento. Los metales percibidos como de alta resistencia normalmente pueden soportar la tensión antes de desgastarse.. Por ejemplo, El acero no se rompe con grandes fuerzas.. Los sectores de la construcción y la manufactura requieren una alta resistencia a la tracción como virtud.

Fuerza compresiva

La resistencia a la compresión describe la capacidad de soportar cargas de peso para el material en cuestión.. Indica hasta qué punto un metal puede resistir antes de fallar bajo una fuerza de compresión.. El hormigón y el acero están diseñados para soportar cargas de compresión en la construcción..

Resistencia al corte

La fuerza de deslizamiento mide la capacidad de un material para transmitir resistencia al corte absoluta.. Es crucial sobre los materiales de sujetadores y uniones.. Por ejemplo, se sabe que el acero y el titanio son los mejores materiales en lo que respecta a la fuerza de corte.. La propiedad ofrece confiabilidad en condiciones estructurales y mecánicas..

La tabla de resistencia del metal se basa en los parámetros clave descritos anteriormente.. Los expertos siempre consultan estos parámetros para determinar la idoneidad del material en diferentes aplicaciones..

Dureza del material

La dureza define la capacidad del metal para soportar melladuras o desgaste.. Los materiales más pesados son mucho más resistentes al desgaste.. La dureza es particularmente crítica en herramientas y equipos.. Depende del tipo de ambiente., pero en particular, controla la durabilidad del producto en condiciones donde están expuestos a un desgaste constante.

Ductilidad

La ductilidad del metal describe la capacidad de doblarse sin romperse.. El material difícil puede doblarse a través de aplicaciones como estiramiento y flexión.. Sin embargo, Los materiales flexibles pueden funcionar sin fallas en niveles más altos de carga..

Métodos eficaces para mejorar la resistencia del metal

Mejorar la resistencia del metal es esencial para mejorar el rendimiento y la durabilidad.. Hay varios métodos utilizados para lograr esto..

Tratamiento térmico

El tratamiento térmico es una de las formas más comunes de mejorar la resistencia del metal.. Procesos como el enfriamiento, templado, y el recocido alteran la microestructura del metal. Esto aumenta la dureza y la resistencia.. Por ejemplo, El acero templado lo hace más duro al enfriarlo rápidamente..

aleación

La aleación implica mezclar metales con otros elementos para mejorar la resistencia.. Añadiendo elementos como el carbono, cromo, y el níquel puede aumentar el límite elástico y el límite elástico. Acero, por ejemplo, Se vuelve más fuerte y resistente a la corrosión cuando se alea con cromo para formar acero inoxidable..

Trabajo en frío

El trabajo en frío fortalece los metales deformándolos a temperatura ambiente.. Procesos como rodar, dibujo, o extrusión comprime la estructura de grano del metal. Esto da como resultado una mayor resistencia y dureza.. El trabajo en frío se utiliza a menudo en la producción de alambre y chapa..

Refinamiento de granos

Refinar la estructura granular de un metal mejora su resistencia.. Los granos más pequeños crean más límites de grano, que mejoran la resistencia a la deformación. Este proceso se utiliza a menudo en aleaciones de alto rendimiento para aplicaciones aeroespaciales y automotrices..

Endurecimiento de superficies

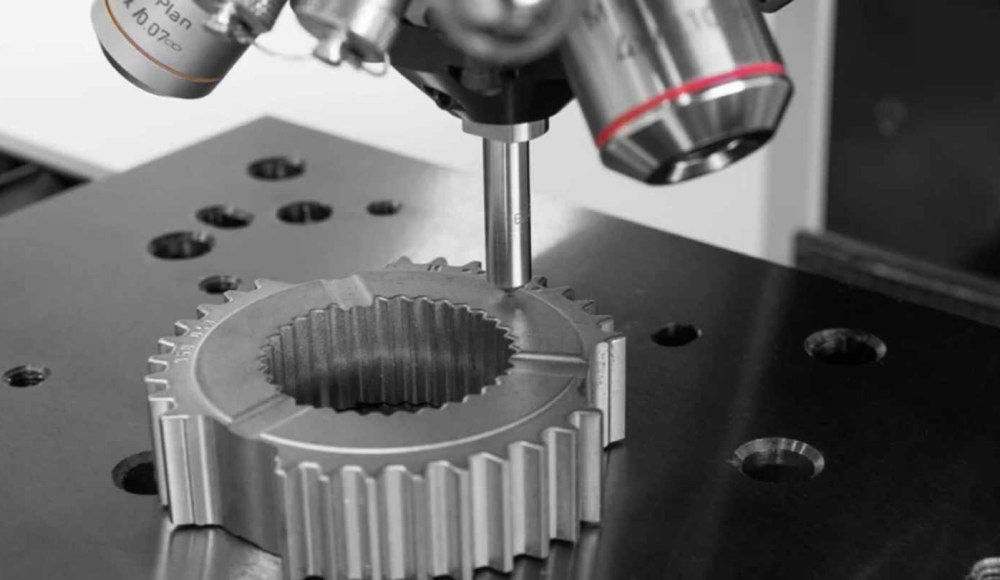

Los métodos de endurecimiento de superficies como la carburación y la nitruración aumentan la resistencia de la superficie sin afectar el núcleo.. Estos procesos introducen carbono o nitrógeno a la superficie., haciéndolo más difícil. Esta técnica se utiliza a menudo para engranajes y otras piezas expuestas al desgaste..

Endurecimiento por precipitación

El endurecimiento por precipitación implica agregar pequeñas partículas a un metal para bloquear las dislocaciones.. Esto aumenta la fuerza y la dureza., especialmente en aleaciones como aluminio y titanio. Se utiliza comúnmente en las industrias aeroespacial y de defensa..

Templado

El endurecimiento normalmente se lleva a cabo después del calentamiento para minimizar la dureza del material para su aplicación deseada.. Luego, el metal templado se calienta a una temperatura en un rango de 200°C a 650°C.. Esto permite que la estructura interna del metal alcance el equilibrio.. De este modo, se encuentra en el medio entre dureza y resistencia.

Recocido

Recocido endurece el metal calentándolo a una temperatura determinada. También sirve para deportar tensiones internas., aumentar la ductilidad, y mejorar la trabajabilidad del metal. Además, El recocido se aplica principalmente a cobre, aluminio, y también al acero dulce. Aumenta la formabilidad del metal y disminuye la tendencia del metal a fracturarse..

Normalizando

El proceso de normalización parece muy cercano al endurecimiento., las técnicas utilizadas difieren ligeramente, y la normalización se realiza calentando el metal justo por encima de su temperatura crítica., permitiendo que se enfríe al aire. Este proceso le da al material un refinamiento de grano produciendo mejor resistencia y tenacidad.. La normalización se utiliza normalmente para aceros al carbono ya que ayuda a lograr estructuras uniformes..

Carburación

La carburación implica introducir carbono en la superficie de aceros con bajo contenido de carbono.. El metal se calienta en un ambiente rico en carbono y la alta temperatura resultante se utiliza para difundir el carbono en la superficie exterior del material.. El proceso de cementación es óptimo para productos y rodamientos de ejes de engranajes.; susceptible al desgaste.

¿Cuáles son los metales de alta resistencia más utilizados?

- Cromo

- Titanio

- Tungsteno

- Acero carbono

- Acero inoxidable

- Aleaciones de magnesio

- Inconel

- Hierro

Cuadro comparativo de resistencia del metal: Propiedades clave y rendimiento

Aquí hay una comparación de varios metales basada en parámetros clave de resistencia., incluyendo resistencia a la tracción, límite elástico, dureza, y densidad. Estas métricas ayudan a comprender la idoneidad de los metales para diferentes aplicaciones..

| Tipo de metal | Resistencia a la tracción (PSI) | Fuerza de producción (PSI) | Dureza (Brinell HB) | Densidad (gramos/cm³) |

| Acero – Inoxidable 303 | 100,000 | 62,000 | 228 (media pensión) | 8 |

| Acero – Inoxidable 304 | ≥74,700 | 47,900 | 123 (media pensión) | 8 |

| Acero – Inoxidable 316 | 84,100 | 42,100 | 149 (media pensión) | 8 |

| Acero – Inoxidable 410 | 221,200 | 177,700 | 422 (media pensión) | 7.8 |

| Acero – Inoxidable 440 | 254,000 | 186,000 | 58 (CDH) | 7.8 |

| Acero – Inoxidable 630 | 150,000 – 210,000 | 130,000 – 200,000 | 352 (media pensión) | 7.8 |

| Acero 1040 | 89,900 | 60,200 | 201 (media pensión) | 7.8 |

| Acero A36 | 58,000 – 79,800 | 36,300 | 140 (media pensión) | 7.8 |

| Grado de acero 50 | 65,300 | 50,000 | 135 (media pensión) | 7.8 |

| Acero D2 | 210,000 – 250,000 | 239,000 – 319,000 | 55 – 62 (CDH) | 7.7 |

| Titanio – Grado 1 | 18,000 – 34,800 | 24,700 – 45,000 | 120 (media pensión) | 4.5 |

| Aleación de titanio – Grado 12 | 65,300 | 55,100 | 180 – 235 (media pensión) | 4.5 |

| Tungsteno | 250,000 | 172,500 | 250 (media pensión) | 19.3 |

| Aleación de magnesio | 13,100 – 74,700 | 3,050 – 66,700 | 30 – 118 (media pensión) | 1.3 – 2.4 |

| Aluminio – 1050-H14 | 16,000 | 14,900 | 30 (media pensión) | 2.7 |

| Aluminio – 1060-H14 | 14,000 | 13,000 | 26 (media pensión) | 2.7 |

| Aluminio – 2024 | 29,000 – 79,000 | 14,000 – 71,000 | 47 – 135 (media pensión) | 2.8 |

| Aluminio – 3003 | 16,000 – 34,000 | 5,700 – 30,000 | 20-25 (media pensión) | 2.7 |

| Aluminio – 5052-H11 | 28,000 | 11,000 | 46 (media pensión) | 2.7 |

| Aluminio – 5052-H32 | 33,000 | 28,000 | 60 (media pensión) | 2.7 |

| Aluminio – 5083 | 41,000 – 57,000 | 17,000 – 50,000 | 75 – 110 (media pensión) | 2.7 |

| Aluminio – 6061-T6 | 45,000 | 39,000 | 93 (media pensión) | 2.7 |

| Aluminio – 7075-T6 | 83,000 | 73,000 | 150 (media pensión) | 2.8 |

| Aluminio – Bronce | 8,000 – 147,000 | 10,000 – 116,000 | 40 – 420 (media pensión) | 7.9 |

| Latón | 18,000 – 150,000 | 5,000 – 99,100 | 54 – 100 (CDH) | 7.2 – 8.6 |

| Cobre | 32,000 | 20,000 | 89 (CDH) | 8.9 |

| Cobre – Berilio | 70,000 – 200,000 | 23,000 – 180,000 | 23 – 43 (CDH) | 8.8 |

| Cobre – Tungsteno | ≥58.000 | – | 115 – 290 (media pensión) | 14 – 17 |

| Bronce fosforado – PB1 | 47,000 – 140,000 | 19,000 – 80,100 | 70 – 103 (media pensión) | 8.9 |

| Zinc | 5,370 – 64,000 | 18,100 – 56,000 | 42 – 119 (media pensión) | 5.0 – 7.1 |

Resumen

En resumen, Comprender la resistencia del metal es crucial para seleccionar el material adecuado para cualquier proyecto de ingeniería.. Las propiedades de los metales como la resistencia a la tracción., límite elástico, dureza, y la densidad impactan directamente su rendimiento en aplicaciones del mundo real. La tabla de resistencia del metal proporciona una referencia esencial para comparar estas propiedades., Ayudar a los fabricantes e ingenieros a elegir el material más adecuado para necesidades específicas.. Ya sea que esté trabajando con aluminio, acero, titanio, o aleaciones especiales, conocer sus puntos fuertes es óptimo para el rendimiento y la durabilidad.

Preguntas frecuentes

Q1. ¿Qué es la resistencia a la tracción??

La resistencia a la tracción es la tensión máxima que puede soportar un material antes de romperse.. Se mide en libras por pulgada cuadrada. (PSI) y es crucial para materiales que sufren estiramientos o tirones..

Q2. ¿En qué se diferencia el límite elástico de la resistencia a la tracción??

El límite elástico es el nivel de tensión al que un material comienza a deformarse permanentemente., Mientras que la resistencia a la tracción es la tensión máxima que puede soportar antes de la fractura.. El límite elástico suele ser menor que la resistencia a la tracción..

Q3. ¿Por qué es importante la dureza en los metales??

La dureza indica la resistencia de un metal a la deformación., rascarse, o usar. Un índice de dureza más alto significa que el metal es más resistente a fuerzas externas e ideal para aplicaciones de alto desgaste..

Q4. ¿Qué metal es el más fuerte según su resistencia a la tracción??

El tungsteno tiene la mayor resistencia a la tracción entre los metales naturales.. Llegó hasta 250,000 PSI.

Q5. ¿Cómo afecta la densidad de un metal a su uso??

La densidad afecta el peso del metal., Influyendo en la elección de aplicaciones ligeras o pesadas.. Por ejemplo, El titanio se prefiere en el sector aeroespacial debido a su baja densidad y alta resistencia..

1 pensamiento en “Tabla de resistencia del metal: Una guía completa sobre la resistencia de los metales”