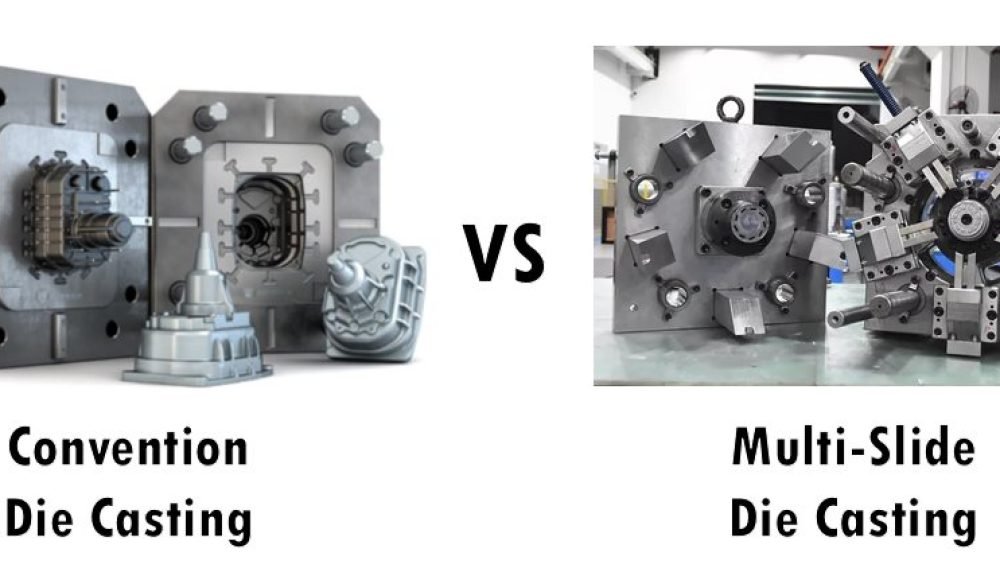

En la fabricación moderna de metalurgia y precisión, fundición a presión es uno de los procesos más utilizados para producir complejo, piezas de metal de alto volumen con excelente precisión dimensional. Entre los diversos métodos de fundición, Casting de troqueles múltiples y Casting convencional de matriz destacar como dos técnicas distintas, cada uno con sus propias ventajas y aplicaciones ideales. Este artículo explora estos dos procesos en detalle, explicando cómo funcionan, Comparando sus fortalezas y limitaciones, y ofrecer orientación para elegir el método correcto para su proyecto.

Casting de troqueles múltiples: Precisión para piezas complejas

Casting de troqueles múltiples es una forma avanzada de fundición a alta presión que utiliza cuatro o más diapositivas, mudando secciones del molde que se unen perpendicularmente para formar la cavidad. Esto permite la creación de piezas extremadamente detalladas e intrincadas con tolerancias ajustadas y acabados de superficie finos.

Características clave:

Usos cuatro o más diapositivas perpendiculares.

Habilitan complejidad de herramientas y acceso desde múltiples ángulos.

Diseñado para producción de alto volumen de pequeño, partes complejas.

Aplicaciones:

- Conectores electricos

- Sensores automotrices

- Componentes de dispositivos médicos

- Partes de reloj

- Mecanismos de bloqueo

Ventajas:

Alta precisión y repetibilidad: Capaz de sostener tolerancias tan apretadas como ± 0.01 mm.

Tiempos de ciclo más rápidos: El movimiento de deslizamiento simultáneo reduce el tiempo de producción.

Acabado superficial superior: Reduce o elimina la necesidad de mecanizado secundario.

Piezas de paredes delgadas: Ideal para peso ligero, diseños compactos.

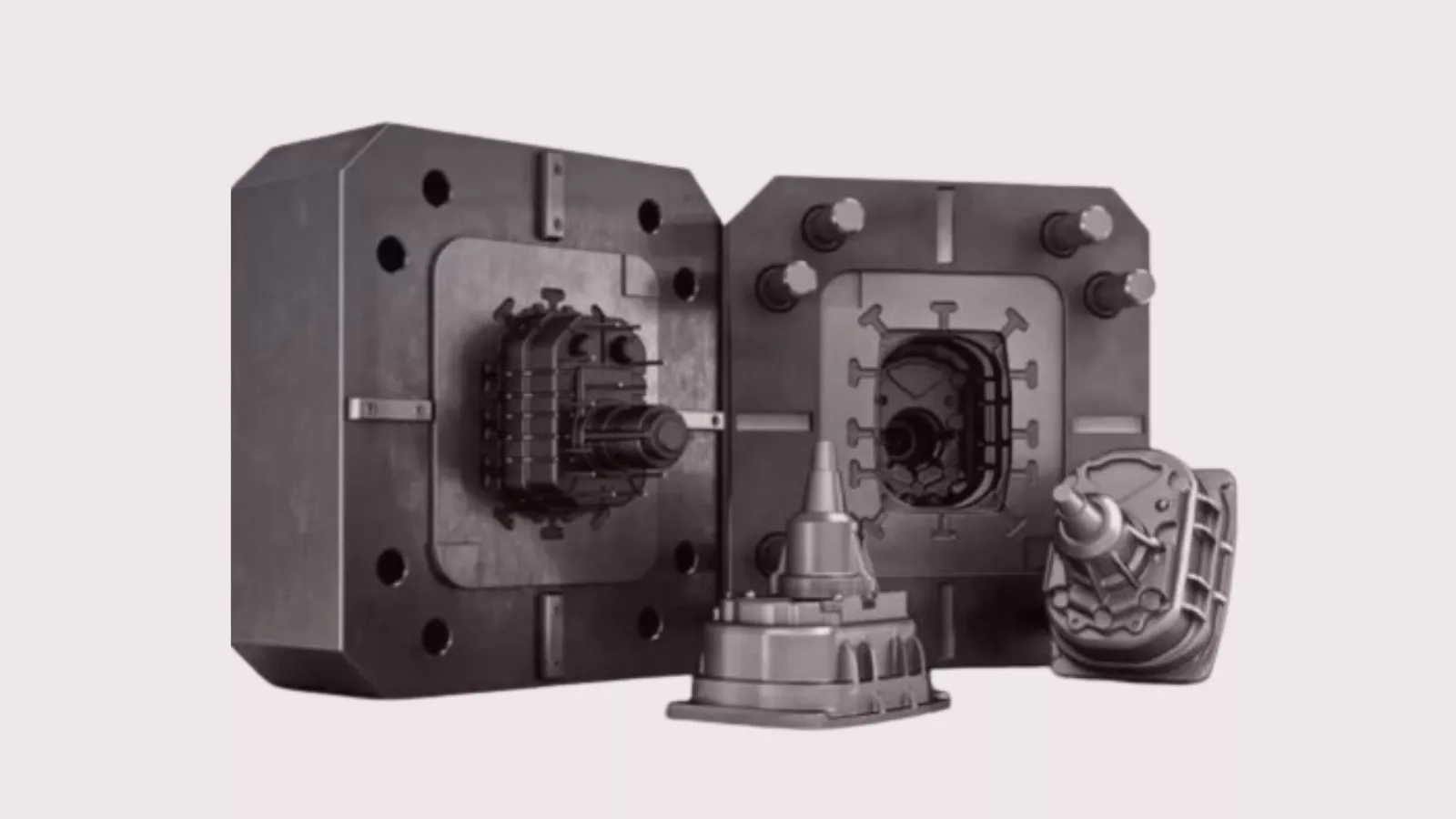

Casting convencional de matriz: El estándar para componentes grandes

Casting convencional de matriz, a menudo referido como fundición a alta presión (HPDC), es un proceso de fabricación bien establecido que utiliza un sistema de moho de dos partes. Estos mohos, que comprenden una mitad estacionaria y una mitad en movimiento, forman una cavidad en la que se inyecta metal fundido a alta presión.

Características clave:

Usos herramientas de dos partes (Dies estacionarios y móviles).

Adecuado para producir piezas más grandes con complejidad moderada.

Compatible con una amplia gama de aleaciones (aluminio, magnesio, zinc, etc.).

Aplicaciones:

- Bloques de motor y cabezales de cilindro

- Carcasa de la caja de cambios

- Cuerpos de bombas

- Marcos de electrodomésticos

- Recintos de iluminación

Ventajas:

Eficiente para piñones grandes: Puede manejar geometrías más voluminales y paredes más gruesas.

Costos de herramientas más bajos que múltiple de ventaja para formas más simples.

Producción de alta velocidad para partes medianas a grandes.

Casting de matriz múltiple versus de deslizamiento: Una comparación de lado a lado

| Característica | Casting de troqueles múltiples | Casting convencional de matriz |

| Configuración de molde | Cuatro o más diapositivas | Sistema de molde de dos partes |

| Tamaño parcial | Piezas pequeñas a medianas | Partes medianas a grandes |

| Nivel de detalle | Características extremadamente intrincadas | Detalle moderado |

| Tolerancia | ± 0.01 mm o mejor | ± 0.05 mm típico |

| Tiempo de ciclo | Más corto debido a la expulsión múltiple | Más largo debido a la operación de dos ventas |

| Costo | Más alto debido a la complejidad de las herramientas | Más bajo para piezas más simples |

| Volumen de producción | Ideal para piezas pequeñas de alto volumen | Adecuado para piezas grandes de alto volumen |

| Vida de herramientas | Largo, Dependiendo de la complejidad de la parte | Largo, pero varía con la aleación y la carga térmica |

| Acabado de la superficie | Excelente, Se necesita un postprocesamiento mínimo | Bien, puede requerir mecanizado o pulido |

Elegir el método de lanzamiento de troquelamiento correcto

Al seleccionar entre la caída múltiple y la fundición convencional, considerar el tamaño, complejidad, y requisitos de precisión de tus piezas:

Elegir Casting de troqueles múltiples si:

Tus piezas son pequeñas y complejas.

Necesitas tolerancias estrechas y detalles finos.

El acabado superficial es crítico, y las operaciones secundarias deben minimizarse.

La velocidad y la automatización son prioridades en la producción en masa.

Elegir Casting convencional de matriz si:

Sus componentes son más grandes y menos intrincados.

Estás trabajando con aleaciones de aluminio o magnesio.

Las restricciones presupuestarias favorecen las herramientas más simples.

Su proyecto requiere piezas robustas sobre características detalladas.

Asociarse con TOPS Precisión Para soluciones de casting de expertos en matriz

En TOPS Precisión, Nos especializamos en ambos Casting de matriz múltiple y convencional tecnologías para satisfacer las diversas necesidades de nuestros clientes en el automóvil, electrónica, médico, y sectores de bienes de consumo. Nuestros ingenieros están listos para ayudarlo a evaluar su diseño de piezas y recomendar la solución más rentable y optimizada para el rendimiento.

Ya sea que esté fabricando sensores en miniatura o carcasas pesadas, Tops ofrece precisión, calidad, y eficiencia cada paso del camino.

📞 Póngase en contacto con nosotros hoy Para obtener más información sobre nuestras capacidades de fundición o solicitar una cotización personalizada para su próximo proyecto.

Preguntas frecuentes

1: ¿Cuál es la principal diferencia entre el lanzamiento de troqueles múltiples y convencionales??

La principal diferencia radica en el Diseño de moldes y herramientas. Usos de fundición de troqueles múltiples de deslizamiento Cuatro o más herramientas deslizantes ese movimiento perpendicularmente para formar cavidades complejas, Permitir piezas más detalladas. Casting de matriz convencional usa un molde de dos partes, haciéndolo más adecuado para más grande, componentes menos intrincados.

2: Que el método de fundición de troqueles es mejor para piezas pequeñas de alta precisión?

Casting de troqueles múltiples es el método preferido para piezas pequeñas de alta precisión. Proporciona tolerancias apretadas, acabados superficiales superiores, y tiempos de ciclo más cortos, haciéndolo ideal para componentes como conectores eléctricos, sensores, y pequeños conjuntos mecánicos.

3: ¿Es el lanzamiento de troqueles múltiples de la diapositiva más caro que el casting de matriz convencional??

Sí, el Costo inicial de herramientas para la fundición de troqueles múltiples de diapositivas es típicamente más alto Debido a la complejidad del moho y los mecanismos de deslizamiento. Sin embargo, A menudo proporciona Ahorro de costos en la producción de alto volumen Debido a los tiempos de ciclo más rápidos y una necesidad reducida de operaciones secundarias.

4: ¿Se puede utilizar la fundición convencional de troqueles para piezas pequeñas??

Mientras que el lanzamiento convencional de matriz se puede usar para piezas pequeñas, es menos eficiente y puede no alcanzar el mismo nivel de detalle o tolerancia que la fundición multi-deslizamiento. Para obtener los mejores resultados en la producción de pequeñas partes, La fundición de troqueles múltiples de deslizamiento es generalmente más adecuado.

5: ¿Cómo elijo entre los dos métodos para mi proyecto??

Su elección debe basarse en factores como tamaño parcial, complejidad geométrica, requisitos de tolerancia, y presupuesto.

Para pequeño, intrincado, y piezas de alta precisión, elegir Casting de troqueles múltiples.

Para más grande, Partes más simples, especialmente cuando el costo es una preocupación, Casting convencional de matriz es a menudo la mejor opción.