Gli ingressi dello stampo a iniezione sono una caratteristica essenziale nella progettazione dello stampo, formando la connessione critica tra il sistema di canali e la cavità dello stampo. Il tipo, misurare, e il posizionamento del punto di accesso influiscono in modo significativo sul modo in cui la plastica fusa entra nella cavità, influenzando la qualità della parte, Tempo del ciclo, e anche durabilità a lungo termine. Scegliere il corretto stampaggio ad iniezione gate non significa solo ottenere un flusso adeguato, ma determina anche le proprietà meccaniche e la finitura superficiale della parte finale.

In questo articolo, esploreremo i sette tipi più comuni di porte per stampaggio a iniezione, spiegare come funziona ciascuno, e discutere le considerazioni chiave per la scelta del design del cancello giusto per la tua applicazione.

Cos'è un cancello per stampaggio a iniezione?

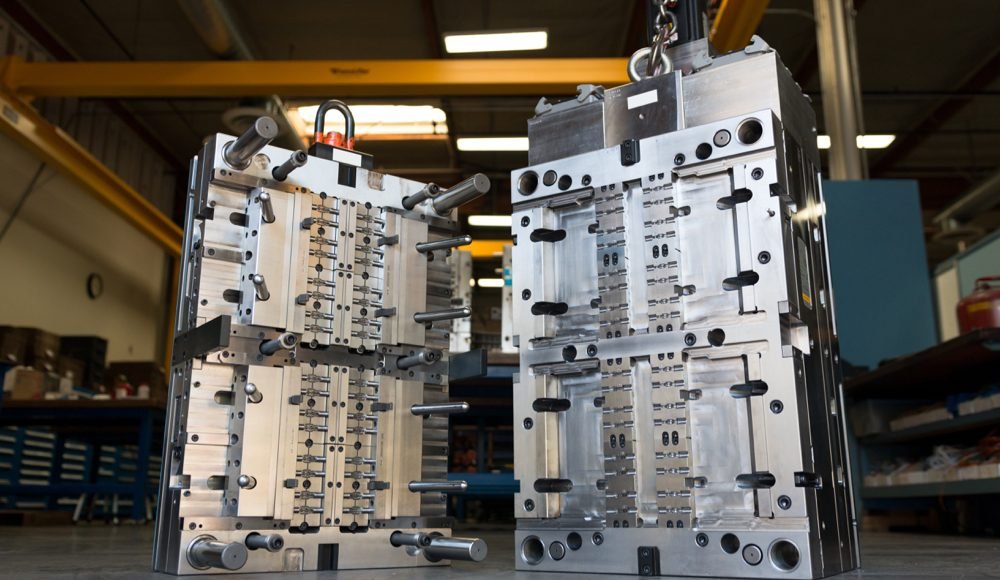

Cos'è un cancello per stampaggio a iniezione

Un punto di iniezione per stampaggio a iniezione è un'apertura stretta che consente alla plastica fusa di fluire dal sistema di canali nella cavità dello stampo. Serve essenzialmente come punto di ingresso per la resina fusa, controllando la direzione, pressione, e volume del flusso.

La forma e le dimensioni del cancello giocano un ruolo cruciale:

Regolazione della velocità di taglio e della temperatura del fuso.

Determinare la velocità con cui il cancello “si blocca,"influenzando la pressione di imballaggio.

Controllo di caratteristiche estetiche come segni di superficie o linee di saldatura.

I design dei cancelli variano ampiamente, con tipi comuni inclusi i cancelli laterali, cancelli secondari, cancelli dei ventilatori, cancelli di colata, e altri, ciascuno ottimizzato per geometrie di parti e requisiti di produzione specifici.

Perché il tipo di cancello e il posizionamento sono importanti

Il successo di un pezzo stampato a iniezione dipende in larga misura da come la plastica fusa riempie la cavità. La corretta selezione e posizionamento del cancello lo garantiscono:

Il riempimento è uniforme – evitare inquadrature brevi o regioni non riempite.

Il raffreddamento è bilanciato – riduzione delle tensioni interne e delle deformazioni.

Le superfici estetiche rimangono pulite – Prevenzione di segni di flusso o imperfezioni visibili.

Se un cancello è mal posizionato o viene utilizzato il tipo sbagliato, possono verificarsi difetti comuni, come l'esitazione del flusso, linee di saldatura, vuoti, o riempimento incompleto. In contrasto, un design ottimizzato del cancello migliora l'equilibrio del flusso, rafforza la struttura della parte, e migliora la stabilità dimensionale complessiva.

IL 7 Tipi di cancelli per stampaggio a iniezione più comuni

1. Cancelli di bordo

I cancelli a bordo sono tra i modelli di cancelli più utilizzati grazie alla loro semplicità e versatilità. Posizionato al bordo del pezzo, consentono alla plastica fusa di entrare direttamente nella cavità.

Vantaggi:

Facile da progettare, produzione, e modificare.

Adatto per parti più grandi o con pareti più spesse.

Consente portate elevate e tempi di attesa più lunghi grazie al congelamento più lento del cancello.

Svantaggi:

Produce vestigia visibili sul bordo della parte.

Maggiore perdita di pressione attraverso la saracinesca.

Applicazioni tipiche:

Componenti automobilistici, pannelli, o parti che richiedono una copertura di ampia superficie.

2. Tunnel o sottomarino (Sub) Porte

Cancelli sottomarini, chiamate anche sottoporte, si trovano sotto la linea di giunzione, consentendo il degating automatico quando la parte viene espulsa. Un piccolo, il tunnel angolato collega il corridore alla cavità, consentendo alla plastica di fluire dal basso.

Vantaggi:

Nessun segno di cancello visibile sul lato estetico.

Il ritaglio automatico durante l'espulsione riduce la post-elaborazione.

Ideale per componenti piccoli e precisi.

Svantaggi:

Capacità di flusso limitata; non adatto per pezzi di grandi dimensioni.

Richiede un'attenta lavorazione per evitare rotture o blocchi.

Applicazioni tipiche:

Custodie per elettronica di consumo, piccoli connettori, e modanature dettagliate.

3. Cancelli di anacardi

I cancelli degli anacardi hanno una forma curva, simile a un anacardo, e sono posizionati sotto la linea di divisione. Il canale curvo dirige la plastica nella cavità senza lasciare segni visibili sulla superficie frontale.

Vantaggi:

Ideale per parti che possono deformarsi se fissate direttamente.

Fornisce un flusso regolare nelle cavità complesse.

Adatto per un'ampia gamma di resine.

Svantaggi:

Il degating manuale è difficile e richiede molto tempo.

Richiede una lavorazione di precisione per un flusso costante.

Applicazioni tipiche:

Parti interne automobilistiche, lenti, e altri componenti con requisiti di superficie estetica.

4. Cancelli di colata diretti

Un canale di colata diretto eroga la plastica fusa direttamente dal canale di colata nella cavità dello stampo. È semplice, opzione economica tipicamente utilizzata per stampi a cavità singola o di grandi dimensioni, parti non cosmetiche.

Vantaggi:

Riempimento rapido e tempo di iniezione breve.

Elevata efficienza del flusso con perdita di pressione minima.

Adatto per grandi volumi di resina.

Svantaggi:

Produce un grande segno di accesso sulla parte.

Controllo limitato sul flusso e sull'imballaggio.

Applicazioni tipiche:

Scatole, alloggiamenti per elettrodomestici, e grandi componenti funzionali.

5. Cancelli dei tifosi

I cancelli dei ventilatori presentano una forma che si allarga gradualmente, distribuendo uniformemente la plastica fusa nella cavità dello stampo. Sono comunemente usati per parti che richiedono larghezza, sezioni sottili con riempimento consistente.

Vantaggi:

Promuove la morbidezza, flusso uniforme su grandi superfici.

Riduce i segni di flusso, linee di saldatura, e tensioni interne.

Migliora la resistenza e l'estetica di parti piatte o complesse.

Svantaggi:

Il taglio è più difficile a causa dell'ampia larghezza del cancello.

L'area del cancello potrebbe richiedere ulteriori finiture.

Applicazioni tipiche:

Cruscotti automobilistici, pannelli di grandi dimensioni, o componenti in plastica a parete sottile.

6. Porte a diaframma

Gli ingressi del diaframma sono aperture circolari che consentono alla resina di fluire uniformemente attorno al centro della parte. Sono tipicamente utilizzati per componenti cilindrici o cavi che richiedono un riempimento bilanciato.

Vantaggi:

Assicura il riempimento simmetrico delle parti rotonde.

Riduce al minimo le linee di saldatura e l'intrappolamento di aria.

Adatto per la maggior parte dei tipi di resina e parti a pareti spesse.

Svantaggi:

Richiede la rifinitura dell'area del diaframma dopo lo stampaggio.

Potrebbe non essere adatto per applicazioni altamente cosmetiche.

Applicazioni tipiche:

Raccordi per tubi, alloggiamenti dei filtri, e contenitori cilindrici.

7. Cancelli a spillo

I cancelli a spillo sono piccoli, aperture ad asta tipicamente utilizzate nei sistemi di stampi a tre piastre. Il cancello viene tagliato automaticamente all'apertura dello stampo, lasciando segni minimi di cancello.

Vantaggi:

Consente il degating automatico.

Ideale per stampi multicavità a flusso bilanciato.

Produce difetti estetici minimi.

Svantaggi:

Un maggiore spreco dei canali aumenta i costi dei materiali.

Limitato a parti più piccole o geometrie delicate.

Applicazioni tipiche:

Tappi, chiusure, parti mediche, e piccoli beni di consumo.

Come scegliere il tipo e il posizionamento del cancello giusto

La selezione di un punto di accesso appropriato implica l'analisi della geometria della parte, comportamento della resina, e priorità di produzione. Ecco i fattori chiave da considerare:

1. Forma e dimensione della parte

Abbina il tipo di gate alla geometria della parte.

Per esempio, porte a diaframma funziona meglio per il giro, parti cave, Mentre bordi o cancelli a ventaglio vestito più grande, superfici piane.

2. Dimensione del cancello

Troppo piccolo: provoca taglio eccessivo e surriscaldamento.

Troppo grande: aumenta la pressione di imballaggio e il rischio di distorsione delle parti.

Ottimizzare sempre le dimensioni del cancello per ottenere un riempimento equilibrato e senza difetti.

3. Posizionamento del gate

Posizionare i cancelli vicino a sezioni di muro più spesse per garantire un riempimento uniforme.

Evitare di posizionare i cancelli vicino ad aree cosmetiche critiche.

Utilizzare strumenti di simulazione per valutare l'equilibrio del flusso, pressione, e distribuzione del raffreddamento.

Una corretta progettazione del cancello non influisce solo sulle prestazioni meccaniche, ma migliora anche la produttività accorciando i tempi di ciclo e riducendo il tasso di scarto.

Conclusione

La progettazione del punto di iniezione è uno dei fattori più critici nello stampaggio a iniezione, influenzando direttamente il modo in cui la plastica fusa scorre, riempie, e solidifica all'interno dello stampo. Sia che tu scelga un semplice cancello a bordo, un cancello secondario automatico, o una porta a diaframma specializzata, la tua decisione dovrebbe essere in linea con la geometria della parte, tipo di resina, e obiettivi di produzione.

Comprendendo i punti di forza e i limiti di ciascun tipo di cancello, ingegneri e progettisti possono ottenere parti di qualità superiore, minimizzare i difetti, e migliorare l’efficienza complessiva del processo.

Collabora con esperti per la progettazione professionale di cancelli

Se non sei sicuro di quale tipo di cancello si adatta meglio al tuo progetto, prendere in considerazione la possibilità di consultare ingegneri esperti nello stampaggio. Tops Precision è specializzata nella prototipazione rapida e nello stampaggio a iniezione su vasta scala, offrendo progettazione accreditata ISO, produzione, e controllo qualità, tutto sotto lo stesso tetto.

Invia semplicemente i tuoi file CAD, quantità, e requisiti materiali attraverso il nostro modulo di contatto, e i nostri esperti consiglieranno il design del cancello più adatto e forniranno un preventivo entro 24-48 ore.

Domande frequenti

1. Qual è lo scopo principale di un cancello nello stampaggio a iniezione?

Il cancello regola il flusso della plastica fusa dal canale nella cavità. Controlla la quantità di materiale in entrata, quanto velocemente si riempie, e il modo in cui la plastica si solidifica, influenzando direttamente la qualità delle parti e il tempo di ciclo.

2. Come faccio a decidere quale tipo di cancello è il migliore per me?

La scelta dipende dalla geometria della parte, misurare, tipo di resina, requisiti cosmetici, e volume di produzione. Per esempio, i cancelli secondari sono ideali per i piccoli, parti estetiche, mentre le porte a ventola o a diaframma sono adatte a componenti grandi o circolari.

3. Il design del cancello può influenzare i difetti delle parti??

SÌ. Una progettazione o un posizionamento improprio del cancello possono causare tiri brevi, deformazione, segni di lavandino, e linee di saldatura. L'ottimizzazione della forma e della posizione del cancello aiuta a ottenere un flusso e un raffreddamento uniformi, minimizzando tali difetti.

4. Quali materiali sono compatibili con tutti i tipi di cancello?

La maggior parte dei materiali termoplastici può essere utilizzata con vari modelli di porte. Tuttavia, materiali ad alta viscosità (come PVC o PC) potrebbero richiedere cancelli più grandi o specializzati per garantire il riempimento completo senza degrado.

5. Qual è la dimensione ideale del cancello per lo stampaggio a iniezione?

Non esiste una risposta valida per tutti. La dimensione del cancello deve essere sufficientemente grande da consentire un flusso adeguato, ma abbastanza piccola da favorire un de-gateing pulito. In genere viene determinato attraverso simulazioni e test empirici.

6. In che modo il posizionamento del gate può migliorare l'estetica della parte?

Posizionando la porta su superfici non visibili o sul lato B dello stampo, i produttori possono ridurre al minimo le tracce visibili e le imperfezioni superficiali, garantendo un aspetto finale più pulito.

7. Quali strumenti software vengono utilizzati per ottimizzare la progettazione del cancello?

Strumenti di analisi del flusso di stampi come Autodesk Moldflow, Moldex3D, and SolidWorks Plastics are commonly used to simulate resin behavior and optimize gate size and location before actual mould fabrication.